В прошлом номере журнала мы рассказали о широко используемом показателе ОЕЕ (англ. Overall Equipment Effectiveness) — «общая эффективность оборудования». Наш опыт показывает, что большинство предприятий рассматривает оценку эффективности процессов ТОиР в основном со стороны оборудования. Наиболее часто используемые показатели (например, надежность, коэффициент готовности и т.д.) действительно рассчитываются только по данным работы (или простоя) самого оборудования. При этом люди (ремонтники), которые непосредственно выполняют работы на этом оборудовании, рассматриваются как просто «человеко-часы». Но на самом деле эффективность использования времени этими людьми может быть разная, объем выполненных ими работ за одинаковый период разный, и качество их работы может быть также разным.

Пожалуй, единственный показатель, который использовался для оценки труда в советских организационных структурах, — это КТУ (коэффициент трудового участия), но он слишком обобщенный для выявления эффективности в ТОиР, и в реальности мы не видели примеров его использования уже достаточно давно.

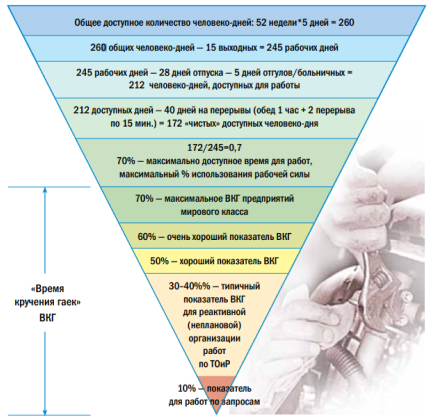

Поскольку наш проект (Простоев.НЕТ) направлен на выявление и сокращение всех видов потерь времени, интересно рассмотреть, сколько всего времени работы может быть доступно в году с учетом разнообразных потерь времени рабочей силы (слесарей, монтажников, обслуживающего персонала и т.д.). Если рассмотреть диаграмму, то видно, что при односменной 8-часовой работе максимально возможная утилизация персонала составляет 70% от годового календарного времени. Но это показатель именно доступного для работы времени. Если говорить про ремонтников, то в мировой практике общепринятой является также оценка «времени кручения гаек» (wrench time, далее по тексту ВКГ), т.е. то, сколько времени ремонтники занимаются непосредственно работой, а не ожидают момента, когда смогут ее начать: ждут запчастей, отключения оборудования от сети, мойки узла, допуска на начало работ, специнструмента для сложной операции, крана для подъема и т.д.

Предприятия с четко отлаженной системой планирования и управления работами достигают 70% ВКГ. Эти компании принято называть «компаниями мирового класса».

Основные факторы, влияющие на ВКГ:

- высокая доля внеплановых (срочных, аварийных) работ, которая требует переброски ресурсов и потери времени на такие переключения;

- поиск запчастей и ожидание доступности запчастей;

- поиск описаний, чертежей, схем и время на их изучение;

- ожидание доступности оборудования для работ (отключение);

- ожидание окончания предыдущих работ;

- перемещение к месту работ и обратно;

- поиск, подготовка, настройка инструмента;

- планирование работ на месте по «результатам вскрытия»;

- совещания;

- уборка места проведения работ и очистка оборудования;

- ожидание подходящих погодных условий.

Очевидно, что набор и сила влияния этих факторов у разных компаний (а иногда и разных бригад или даже отдельных рабочих внутри одной компании) разные. Первая задача менеджмента в такой ситуации — это наладить учет всех этих неоптимальных задержек или прямых потерь времени, чтобы понимать причины их возникновения и повышать утилизацию времени ремонтников. Если этот показатель измерим, то получение этой оценки в виде цифры помогает легче обосновать те действия, которые позволят его поднять, а не рассуждать в духе «нам не хватает людей». Более правильно говорить, что нам не хватает времени, а дополнительное время работы можно получить, сокращая те самые задержки.

Общая эффективность рабочей силы — ОЭРС

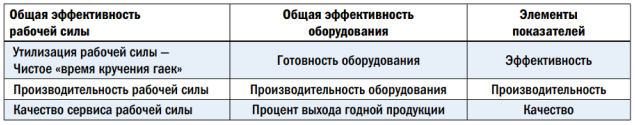

Аналогично показателю ОЕЕ, который связан с оценкой эффективности оборудования, показатель общей эффективности рабочей силы (ОЭРС) позволяет оценить эффективность трудозатрат, направленных на поддержание оборудования.

ОЭРС рассчитывается как произведение трех элементов.

ОЭРС = Утилизация рабочей силы (ВРГ) х Производительность рабочей силы (ПРС) х Качество сервиса рабочей силы (КСРС)

Утилизация рабочей силы

Выше мы обсудили показатель ВРГ. Это как раз тот показатель, который характеризует реальную утилизацию рабочей силы на выполнение полезной работы.

Производительность рабочей силы

Мы очень много общаемся с разными специалистами на предприятиях, и чуть ли не основной вопрос, который их волнует, заключается в том, где взять какие-то «самые последние» или «самые правильные» нормативы на проведение работ по ТОиР. При этом очень редко налажен процесс учета фактического времени и потраченных ресурсов на реально выполняемые задания.

Собственно, производительность рабочей силы рассчитывается как отношение запланированной трудоемкости к фактической. Запланированная трудоемкость может быть взята из нормативов, каких-то справочников, личного опыта планировщика или специалистов по ремонтам, но важно постоянно отслеживать соотношение «план/факт», чтобы добиваться большей производительности рабочей силы, а не изменять нормативы. Всем своим клиентам мы обычно рекомендуем разработать некий «базовый норматив», с использованием которого можно выдавать заказы с предварительной оценкой и стандартизацией минимально необходимых ресурсов. Затем реализовывать полный цикл планирования, выполнения, закрытия работ по факту и анализа.

Наличие стандартного норматива на работы позволяет оценить общее количество ресурсов на общий объем работ, а после завершения работ выявить «передовиков» и «отстающих» от этой стандартной оценки и уже затем анализировать причины отклонений. Очевидно, что любая работа может быть сделана быстрее с применением более совершенного инструмента. Кроме того, люди могут иметь разные навыки, что также может влиять на скорость их работы. Но именно учет всех отклонений позволяет управлять производительностью.

Коэффициент трудового участия (КТУ)

— коэффициент, отражающий количественную оценку меры трудового участия отдельного работника в общих результатах труда группы работников, характеризующий суммарный вклад работника в общие результаты труда производственной бригады, коллектива. Иногда называется — доплата за участие.

КТУ представляет собой обобщенную количественную оценку трудового вклада рабочих, руководителей, специалистов, других служащих в общие результаты работы. В качестве базового значения принимается единица или 100. Это соответствует средней оценке труда исполнителей и устанавливается тем членам коллектива, которые в расчетном месяце выполняли установленные технологические и качественные нормативы, не имели нарушений в области охраны труда, трудовой дисциплины, иных требований должностных инструкций. Базовый КТУ повышается или понижается в зависимости от повышающих и понижающих показателей, которые призваны отразить индивидуальный вклад работающих в коллективные результаты. КТУ определяется, как правило, на основе месячных результатов работы коллектива. Гарантией обоснованности установления КТУ является ежедневный учет показателей, влияющих на повышение или понижение КТУ.

Качество сервиса рабочей силы

КСРС непосредственно связано с качеством той работы, которая должна выполняться на оборудовании. Этот показатель постепенно входит в практику при заключении контрактов с внешними подрядчиками, но точно такой механизм не менее эффективно может использоваться для модели организации с хозспособом. Бывает, что персонал может без задержек и с двойной производительностью что-то отремонтировать или обслужить, получить премию за это, но через короткое время оборудование откажет. На практике качество выполненной работы может оцениваться технической диагностикой (обычно до и после ремонта), а также путем установления гарантийного срока, в течение которого исполнитель несет ответственность за работоспособность оборудования, которое он отремонтировал.

В АСУ ТОиР такие работы иногда кодируются как «переделка», и по этому коду можно выявить все такие переделки и рассчитать соответствующие показатели.

Все три элемента одинаково важны

Если принять предлагаемую оценку как обобщенный показатель, то все три элемента становятся взаимосвязанными, и для получения действительно высокого показателя ОЭРС необходимо повышение эффективности по всем этим элементам.

Например, возьмем хорошо обученную профессиональную бригаду, которая делает работы строго по нормативу (100% производительность), при этом качество ее работ составляет не менее 70%, но из-за неэффективного управления ее временем показатель «кручения гаек» составляет не более 30%.

ОЭРС=30%100%70%=21%

Вот в этот момент нужно задать себе вопрос, заслуживает ли мотивации эта бригада, и из какого источника мотивировать ее, если общий показатель такой низкий?

оборудования

Журнал Prostoev.NET № 3(4) 2015

Автор: Дмитрий Скворцов, директор по развитию ООО «Простоев.НЕТ»