В связи с мировой тенденцией по снижению себестоимости готового продукта компании снижают издержки в области технического обслуживания и ремонта, так как львиная доля бюджета приходится именно на ТОиР.

Одни убирают работы, предусмотренные графиком ППР, вторые используют объем бюджета прошлого года увеличенный на плановый/фактический уровень инфляции (ставка рефинансирования, ставка дисконтирования), третьи вообще не используют бюджет. Как итог всех этих подходов – возрастающие до 40% аварийные работы, аварии, инциденты и др. Передовые же компании при проведении планирования используют риск-ориентированный подход, применяя стратегии «по состоянию», с использованием инструмента контроля и диагностики состояния оборудования. Что же получается у них на выходе? Оптимальный бюджет затрат на ТОиР, высокие показатели надежности оборудования, оперативность реагирования на предотвращение аварий и инцидентов, связанных с неудовлетворительным состоянием оборудования.

Но просто применять диагностику мало, необходимо выстроить процесс по контролю состояния оборудования и связать его с другими (смежными) бизнес-процессами компании для получения максимального эффекта. Рассмотрим более подробно этот бизнес-процесс и его составляющие.

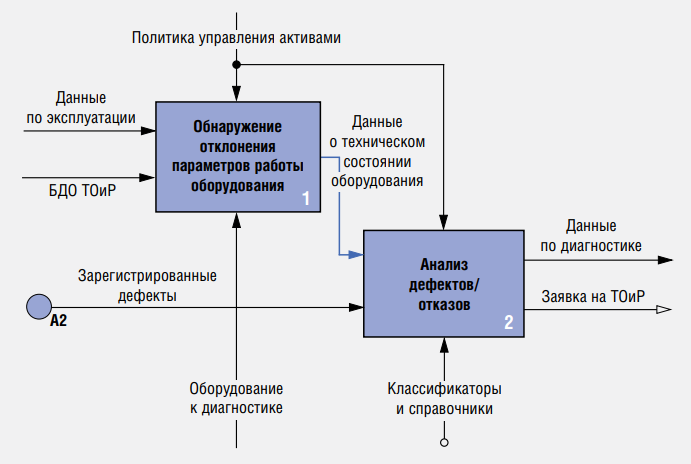

Процесс «А4 Контроль состояния оборудования»

Цель процесса – предупреждение отказов и предоставление данных о техническом состоянии актива.

Описание процесса представлено в виде диаграммы, разработанной в нотации IDEF0, рисунок 1.

Основные входы:

- данные по эксплуатации оборудования;

- база данных оборудования;

- оборудование к диагностике.

Основные выходы:

- данные по эксплуатации оборудования;

- база данных оборудования;

- оборудование к диагностике.

Иерархия процесса:

- А4.1. Обнаружение отклонения параметров работы оборудования;

- А4.2. Анализ дефектов и отказов.

Основными ресурсами процесса служат оборудование к диагностике и классификаторы и справочники. Управление же процессом и его подпроцессами осуществляется на основании Политики и Стандарта по управлению производственными активами, написанными на основании международного стандарта серии ISO 55000.

Владелец процесса – начальник лаборатории диагностики, исполнитель – специалист/инженер по диагностике.

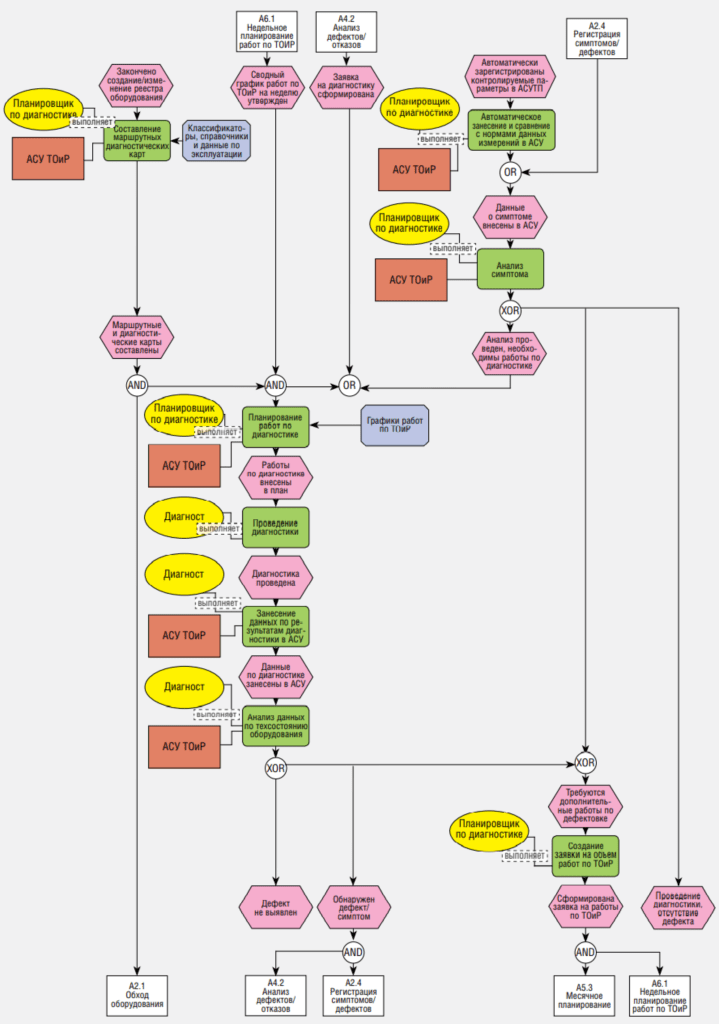

Подпроцесс «А4.1. Обнаружение отклонения параметров работы оборудования»

Целью данного процесса является определение технического состояния оборудования.

Описание подпроцесса представлено в виде диаграммы, разработанной в нотации EPC, рисунок 2.

Входные данные:

- данные по эксплуатации;

- база данных оборудования ТОиР.

Подпроцесс включает в себя следующие функции (шаги):

- А.4.1.1. Составление маршрутных диагностических карт;

- А.4.1.2. Автоматическое занесение и сравнение с нормами данных измерений в АСУ;

- А.4.1.3. Анализ симптома;

- А.4.1.4. Планирование работ по диагностике;

- А.4.1.5. Проведение диагностики;

- А.4.1.6. Занесение данных по результатам диагностики в АСУ;

- А.4.1.7. Анализ данных по техническому состоянию оборудования;

- А.4.1.8. Создание заявки на объём работ по ТОиР.

Владелец процесса – планировщик по диагностике, исполнитель – специалист по диагностике или диагност.

Инициирование процесса происходит после наступления следующих событий:

- автоматически зарегистрированы контролируемые параметры в АСУ ТП;

- заявка на диагностику сформирована;

- сводный график работ по ТОиР на неделю утвержден;

- закончено создание/изменение реестра оборудования.

Задача, которую решает выстроенный подпроцесс, это автоматизация внесения данных в АСУ ТОиР, проведение анализа симптомов.

Далее на основании проведенного анализа и графика работ по ТОиР планировщик по диагностике разрабатывает график проведения диагностики с указанием оборудования и вида самой диагностики. Следующими шагами диагност проводит работы согласно этому графику, заносит полученные данные в ИС АСУ ТОиР, производит анализ данных по техническому состоянию оборудования. При необходимости передает проанализированную информацию планировщику по диагностике для создания заявки на объем работ по ТОиР.

Результатом подпроцесса являются данные о техническом состоянии оборудования, которые являются входными данными для следующих подпроцессов:

- А.2.1. Обход оборудования;

- А2.4. Регистрация симптомов/дефектов;

- А4.2. Анализ дефектов/отказов;

- А5.3. Месячное планирование;

- А6.1. Недельное планирование работ по ТОиР.

Как мы с вами можем видеть, работа, проделанная на этом этапе, важна, и ее результат необходим многим процессам.

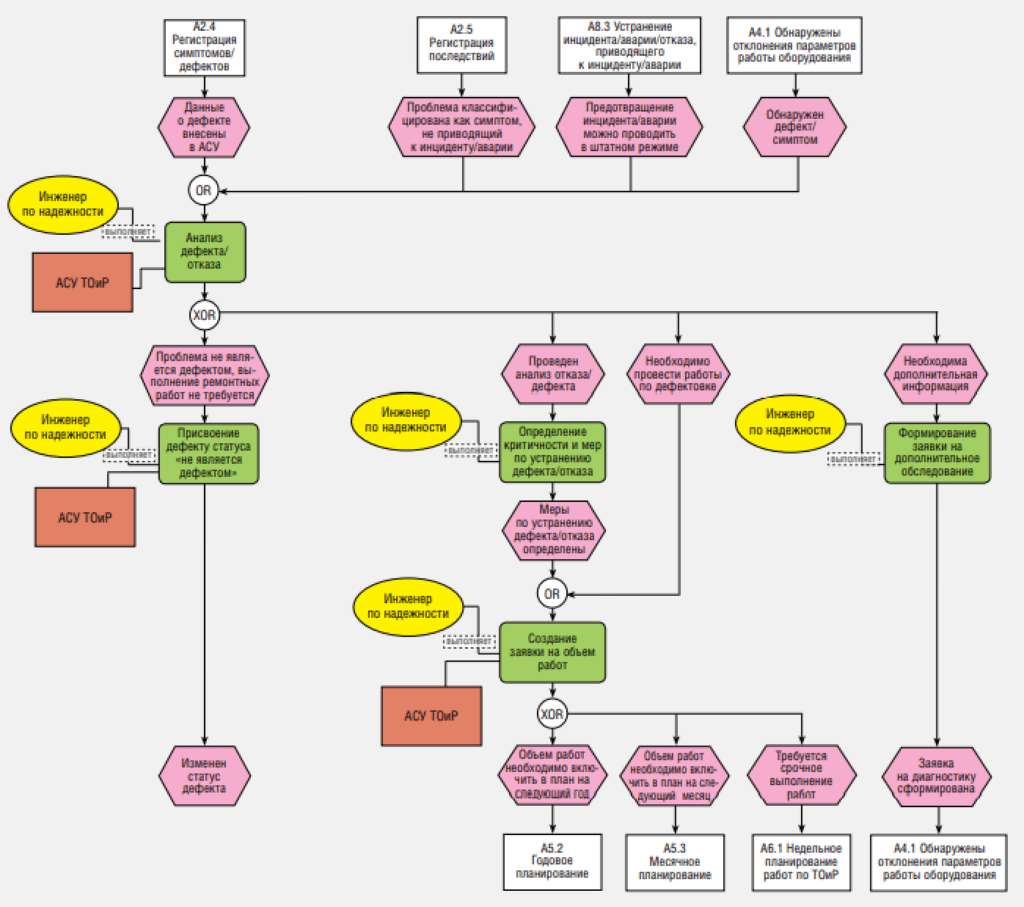

Подпроцесс «А4.2. Анализ дефектов и отказов»

Цель – не допустить отказ или минимизировать риск его повторного возникновения.

Описание подпроцесса представлено в виде диаграммы, разработанной в нотации EPC, рисунок 3.

Входные данные:

- данные о техническом состоянии оборудования;

- зарегистрированные дефекты.

Подпроцесс включает в себя следующие функции (шаги):

- А4.2.1. Анализ дефекта/отказа;

- А4.2.2. Присвоение дефекту статуса «не является дефектом»;

- А4.2.3. Определение критичности и мер по устранению дефекта/отказа;

- А4.2.4. Создание заявки на объем работ;

- А4.2.5. Формирование заявки на дополнительное обследование.

Владельцем данного процесса является начальник лаборатории по диагностике, исполнителем – инженер по надежности.

Инициирование процесса происходит при возникновении одного из следующих событий:

- данные о дефекте внесены в систему АСУ ТОиР;

- проблема классифицирована как отказ, не приводящий к инциденту/аварии;

- предотвращение инцидента/аварии можно проводить в штатном режиме.

Суть самого подпроцесса заключается в анализе полученных данных по дефектам и отказам, в том числе проверке корректности отнесения полученных данных к понятиям «дефект» и «отказ». Одним из следующих шагов производится определение критичности дефекта/отказа для создания заявки на работы с указанием объемов работ и отнесением к соответствующему горизонту планирования. Также при необходимости формируется заявка на проведение дополнительного обследования.

В результате подпроцесса по каждому проанализированному дефекту и/или отказу определены мероприятия с указанием:

- вида воздействия (ТОиР, диагностика);

- объема (МТР, персонал и др.);

- оперативности (годовое, месячное или недельно-суточное планирование).

Качество результата бизнес-процесса «Контроль состояния оборудования» поддерживается за счет:

- высокой квалификации персонала;

- отлаженности и интеграции с другими бизнес-процессами;

- точности, полноты, своевременности получаемых данных;

- использования отлаженных информационных систем: ERP, EAM, MES, АСУ ТП;

- автоматизации процесса;

- применения средств диагностики, т.е. сбор только необходимых данных.

Как мы с вами можем увидеть, данный процесс очень важен и имеет большое значение, так как полученные и проанализированные данные переходят в следующий, один из самых важных и сложных процессов – процесс «Планирование», который разберем детально в следующих выпусках нашего журнала.

Журнал Prostoev.NET № 1(26) 2021

А. Докин, Д. ПАВЛИЧЕНКО, консультанты ООО «Простоев.НЕТ»