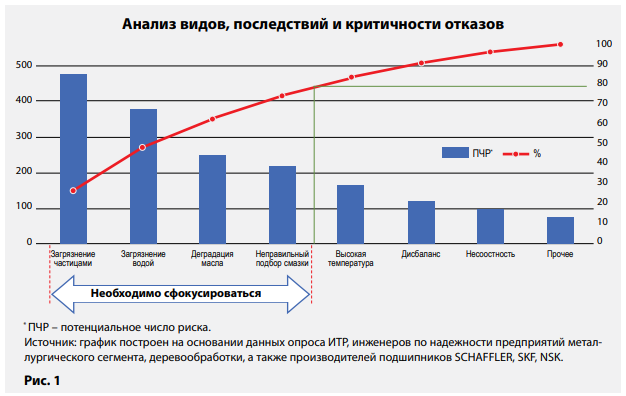

Общаясь с техническими специалистами различных компаний, производящих прецизионное оборудование (подшипники, гидравлику и т.д.), часто слышу и вижу в отчетах экспертов, что неподходящее смазывание (состояние смазочного материала) является главной причиной в 70–80% отказов прецизионного механического и электромеханического оборудования. Такие же данные показывают специалисты ремонтных служб промышленных предприятий.

Во время обсуждений стратегий технического развития ремонтных служб руководители высокого ранга соглашаются, что неспособность должным образом смазывать механизмы или обеспечивать надлежащие условия применения смазочных материалов, вероятно, ставит под угрозу общую эффективность оборудования (OEE), при этом увеличивая совокупную стоимость владения (ТСО). Когда я консультирую на промплощадке предприятий, будь то ГОК, ЦБК или металлургический сегмент, я обращаю внимание ИТР и персонала на методы, инструмент и условия, при которых происходит смазывание оборудования, подготовка, хранение, дозировка, лабораторный анализ смазочных материалов и т.д. В большинстве своем люди начинают понимать и соглашаются, что для достижения необходимой надежности оборудования необходимо менять отношение к смазыванию оборудования и обращению со смазочными материалами. Однако прогресс либо деградирует с подачи коммерческих служб, которые закупают смазочные материалы, опираясь исключительно на цену, либо идет крайне медленно. На первый план выходит требование быть в курсе отказов насосного оборудования, подшипников, редукторов, двигателей или гидравлических систем, что забирает все их время. Они заняты обычным делом. Нет времени создавать новые стратегии, улучшать условия надлежащего смазывания оборудования.

По рекомендации уважаемых технарей просматривал книгу японского технического менеджера и эксперта обслуживания Сеиджи Тсучия (Seiji Tsuchiya), озаглавленную «Качественное обслуживание – ноль дефектов через менеджмент оборудования» (Quality Maintenance — Zero Defects Through Equipment Management), там есть такая фраза: «Поломка, которая происходит из-за неподходящего смазывания, – ЭТО ПОЗОР…».

Эта строка, которую легко можно пропустить при чтении, предлагает задуматься. Почему автор использовал термин «позор»? Был ли это просто неудачный перевод с родного японского языка автора на английский? Я так не думаю. Термин был переведен и подобран, что называется, прямо в точку. Честь и исключение позорных ситуаций имеют высокий приоритет в японской культуре. Мистер Тсучия пришел к тому, что большинство связанных со смазыванием отказов – хронические, повторяющиеся ошибки обслуживающего персонала, просто позорят руководство, в сфере которого лежит функция управления обслуживанием оборудования. Постоянно слышать, видеть и признавать, что хронические или контролируемые первопричины отказа прецизионного оборудования составляют 70–80%, и не предотвращать их — это ошибка менеджмента на самом высоком уровне.

Есть другая сторона медали, когда в поисках решения проблем, связанных с отказами оборудования, приглашаются специалисты нефтеперерабатывающих предприятий. В последние 3–4 года замечена тенденция, что молодые специалисты нефтяных компаний не знакомы с такими вещами, как стратегии технического обслуживания, правильная идентификация негативных внешних факторов, влияющих на узлы трения, риски, с этим связанные, и т.д. Это связано со спецификой мышления и нестыковкой знаний нефтехимиков (поставщиков смазочных материалов) и механиков, обслуживающих оборудование. Лишь в некоторых случаях, когда происходит правильная формулировка задачи и обозначение требований, удается достичь отличного результата. Иначе получается всего лишь попытка изменения названия бренда в закупочной спецификации и карте смазки, а задачи остаются нерешенными.

Есть такой момент: эксперты маркетинга и рекламы используют аббревиатуру AIDA (Attention — Interest — Desire — Action, внимание — интерес — желание — действие), говоря о процессе изготовления вещей.

Что касается уровня решения задач, вызванных проблемами в смазывании и надежности оборудования, немного организаций достигли стадии внимания. Еще меньше имеют истинный организационный интерес. Еще меньше достигли критической массы, названной желанием. И я полагаю, что компаний в Российской федерации, которые, по крайней мере, довели это до стадии действия и действительно достигли первоклассного уровня в стратегиях, связанных со смазыванием оборудования, не больше, чем пальцев на моей левой руке. В промышленности продолжают относиться небрежно к процессам смазывания машин, полагая, что текущая надежность машины не ухудшится. Где-то сокращают бригады смазчиков как класс, где-то отказывают в ресурсах на обучение, сертификацию и т.п.

Ответьте на вопросы:

- Знаете ли вы, что плохое смазывание вызывает ненужные, дополнительные затраты?

- Есть ли у менеджмента и работников цехов разное понимание механизма возникновения отказа оборудования, на которое повлияло плохое смазывание?

- Вы небрежно относитесь к вопросу смазывания в вашей организации?

- Существующие задачи смазывания оборудования на вашем предприятии можно назвать «так себе»?

- Вы испытываете недостаток в процедурах и руководствах по смазыванию, которые мотивируют создание лучшей практики?

Если вы отвечаете «да» на большинство этих простых вопросов, задумайтесь…

Я намеренно в начале статьи описал ситуации, которые происходят на большинстве предприятий. Пусть это будет зернышко, которое, я убежден, прорастет и даст хорошие плоды на всех предприятиях, где задумаются, что на 70–80% отказов прецизионного механического и электромеханического оборудования можно смело влиять, внедряя лучшие практики смазывания оборудования.

Как помажешь, так и поедешь!

Знакомо?

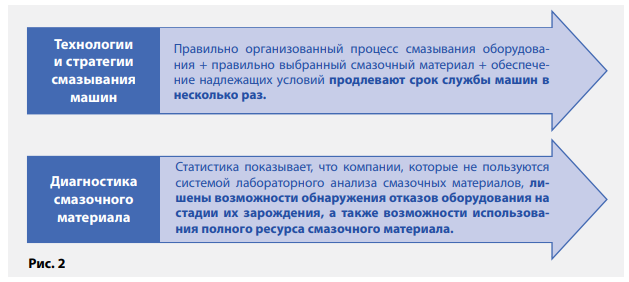

Понимая суть задач, которые решает смазка при ведении технического обслуживания оборудования, в ООО «ЛАБОРАТОРИЯ НАДЕЖНОСТИ» определили два основных направления деятельности (рис. 2), которые вне зависимости от принятых на предприятиях систем ведения технического обслуживания приведут к повышению общей эффективности оборудования (OEE) и снижению совокупной стоимости владения (TCO).

Так мы видим идеальный механизм надежности, обеспеченный эффективным прецизионным смазыванием (рис. 3).

Мы предлагаем создавать на предприятиях инструмент: «Программа эффективного смазывания оборудования».

Когда это начинается? Ответ прост: тогда, когда ответственные лица или структуры осознают важность преобразования, а в отдельных случаях создания программы эффективного смазывания приходит понимание, какое влияние она окажет на производительность предприятия или производства и в конечном счете — ее прямое влияние на прибыль. И как только придет это понимание, появится необходимость в рассмотрении лучших практик, в том числе и комплексном обучении технического персонала методам обращения со смазочными материалами при ведении технического обслуживания.

Для того чтобы «Программа эффективного смазывания оборудования» заработала, необходимо совершить первый шаг — оценку текущей ситуации. В конце концов, пример самых лучших практик бесполезен, если вы неправильно сориентированы. Далее будет выстроена поэтапная стратегия.

Оценка текущего состояния разбита на 14 ключевых компонентов, которые, если их правильно проанализировать, помогут определить зоны для развития, а также сильные стороны (рис. 4). Каждый из 14 компонентов состоит из ряда критериев, оцененных по шкале от 0 до 10.

Используемая диаграмма «паутина» может быть мощным визуальным инструментом для индикации общего состояния текущей ситуации и для последующей оценки развития каждого направления.

Важным и незаменимым инструментом обнаружения отказов оборудования на стадии их зарождения является лабораторный анализ смазочных материалов. Использование анализа масла в процессе эксплуатации для повышения надежности машин имеет долгую историю. Первый анализ масла был выполнен более полувека назад на локомотивном двигателе. Так же, как анализ крови человека дает важную информацию о вашем здоровье, информация, предоставляемая анализом масла в процессе эксплуатации, о здоровье машины, особенно для части сложного оборудования со многими движущимися частями, такими как дизельный двигатель, не имеет себе равных по любым другим технологиям на рынке. Анализ масла на месте (экспресс-анализ) был принят в определенные промежутки времени несколькими критически важными отраслями, такими как военная, аэрокосмическая промышленность и гонки F1, в качестве инструмента для защиты их наиболее важных элементов — двигателей. В случае гонок «Формулы-1» Пэт Хеннинг, технический директор Массачусетского глобального поставщика оборудования и программного обеспечения для анализа масел, топлива и охлаждающей жидкости, когда-то работал с командой поддержки на трассе во время гонок F1 в Бахрейне. По словам Хеннинга, «команда буквально тестировала образцы моторного масла вживую. Механики подбегали к машине, быстро отбирали несколько миллилитров масел, бежали обратно к анализатору и ждали результатов, которые должны быть готовы в течение 30 секунд. Они искали только одно изменение ppm в некоторых металлах — индикаторах износа, таких как железо или серебро, потому что после нескольких кругов изменение на один ppm в металлах — индикаторах износа может означать серьезную проблему с двигателем и стоить победы».

Этот пример того, как анализ масла может иметь решающее значение для успеха миссии. Процессы диагностики смазочных материалов позволяют техническим специалистам принимать обоснованные решения и выстраивать стратегии технического обслуживания оборудования. А теперь представьте процессы трансформации на индустриальных площадках, новостями с которых пестрят СМИ, социальные сети и т.п., разве это не похоже на «Формулу-1»?

Журнал Prostoev.NET № 3(16) 2018

Дьяченко В. В., генеральный директор ООО «ЛАБОРАТОРИЯ НАДЕЖНОСТИ»