Отказ, как переход от работоспособного к неработоспособному состоянию, в классической теории надежности технических систем рассматривается в качестве основного события, определяющего единичные и комплексные показатели долговечности, безотказности, ремонтопригодности и сохраняемости.

В случае восстанавливаемых сложных технических систем, таких как металлургические машины, каждый отказ имеет индивидуальное проявление и включает данные, используемые при определении статистических характеристик. Эти особенности следует учитывать при проведении анализа отказов для получения обоснованных результатов, используемых при принятии решений по поддержанию или восстановлению работоспособности оборудования на этапе эксплуатации.

Металлургическая машина как сложная техническая система

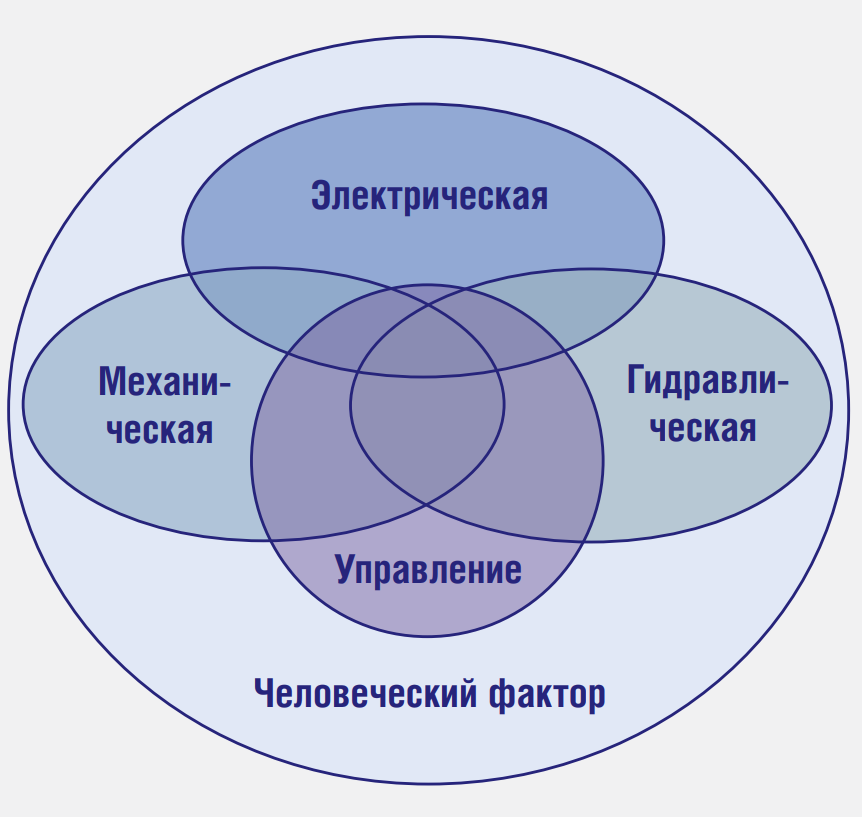

Достаточно условное понятие «сложная техническая система» применимо практически к любой металлургической машине, безотказность которой обеспечивается одновременным функционированием нескольких взаимосвязанных подсистем (рис. 1):

- электрической, обеспечивающей поступление, преобразование параметров и превращение электрической энергии в механическую;

- механической, преобразующей параметры механической энергии для непосредственного использования или превращения энергии в гидравлическую;

- гидравлической, передающей и изменяющей параметры гидравлической энергии для использования исполнительными элементами;

- управления в различном исполнении: ручного, автоматизированного, автоматического, включая функции измерения параметров и защиты;

- технологической, применяющей реализуемые функции для выполнения технологических операций по выпуску продукции.

В каждой подсистеме присутствуют специфические элементы поддержания и восстановления работоспособности. Взаимодействие данных элементов изучено недостаточно, наиболее часто используется принцип суперпозиции, рассматривая результирующий эффект как сумму эффектов независимых воздействий. Иногда с этим можно согласиться, иногда взаимодействие становится доминирующим в процессе развития отказа.

Пример – эффект Кайзера, согласно которому акустико-эмиссионный отклик напряженного образца металла равен нулю, если приложенное напряжение меньше, чем ранее приложенное максимальное напряжение, т.е. рост трещины возможен только при превышении максимального напряжения предшествующего цикла.

Долговечность подшипников качения в процессе эксплуатации определяется рядом факторов: исходным качеством изготовления, возможностями входного контроля, качеством монтажа, уровнем действующих технологических и паразитных нагрузок, числом включений, частотой вращения, качеством смазывания, своевременностью выполнения операций по техническому обслуживанию и др. Существует и взаимное влияние элементов сопряженных узлов. На определенном этапе это выражается как увеличение скорости износа, разрушение сепаратора, заклинивание и отказ механизма. Отказ возникает при превышении скорости деградационных процессов над скоростью операций по восстановлению работоспособности.

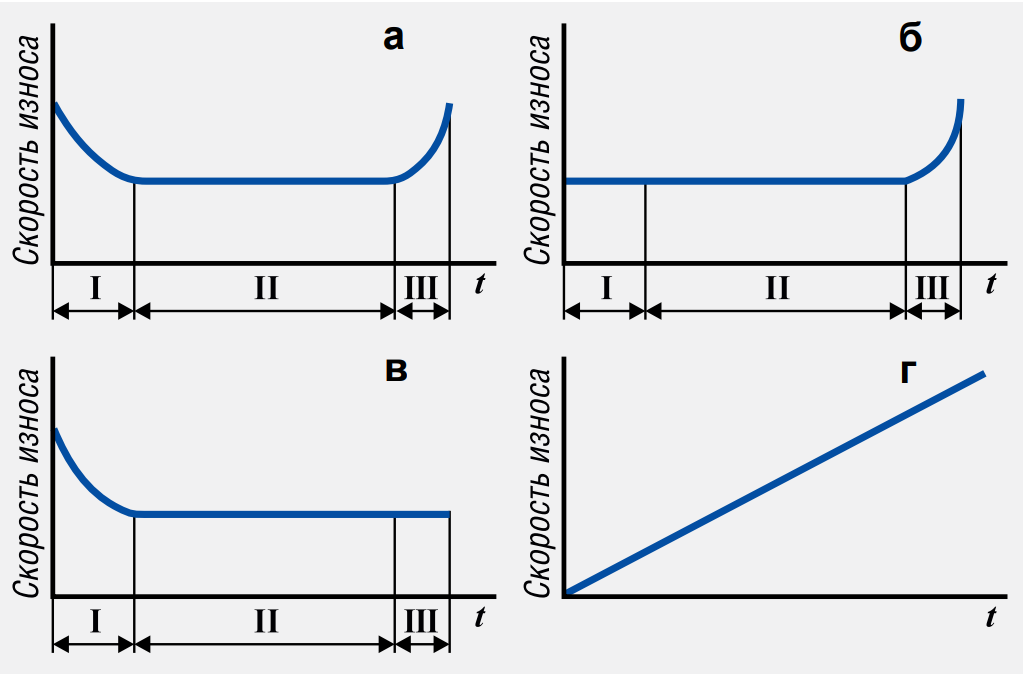

Скорости деградационных процессов в восстанавливаемых системах различны для узлов и деталей. При этом можно выделить несколько вариантов изменения скорости износа в процессе эксплуатации (рис. 2).

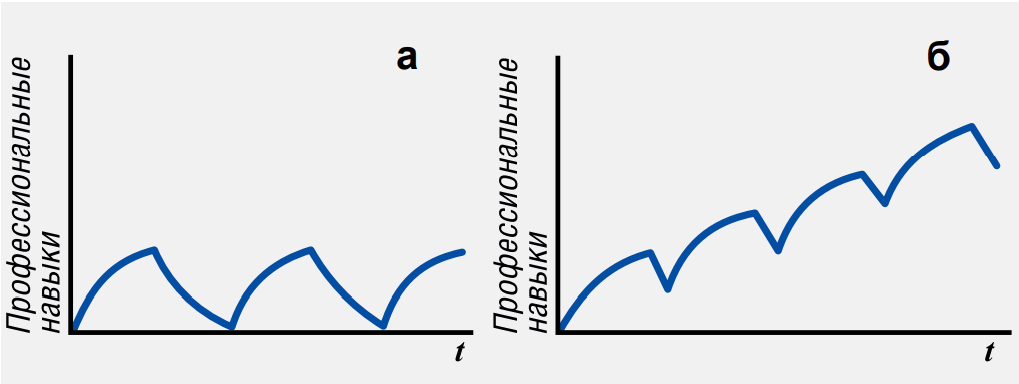

Скорость восстановления работоспособности может быть оценена квалификацией персонала – растущей при устранении отказов и снижающейся при их отсутствии (рис. 3). При этом следует учесть семилетние квалификационные циклы, определяющие возможность передачи опыта, индивидуальный рост или снижение персональной квалификации специалиста. Через 5-7 лет эксплуатации в работе механического оборудования происходят ступенчатые изменения в техническом состоянии, требующие приведения в соответствие объема и периодичности технического обслуживания. Интенсивность отказов не изменяется или увеличивается, если не выявлена и не устранена причина отказа.

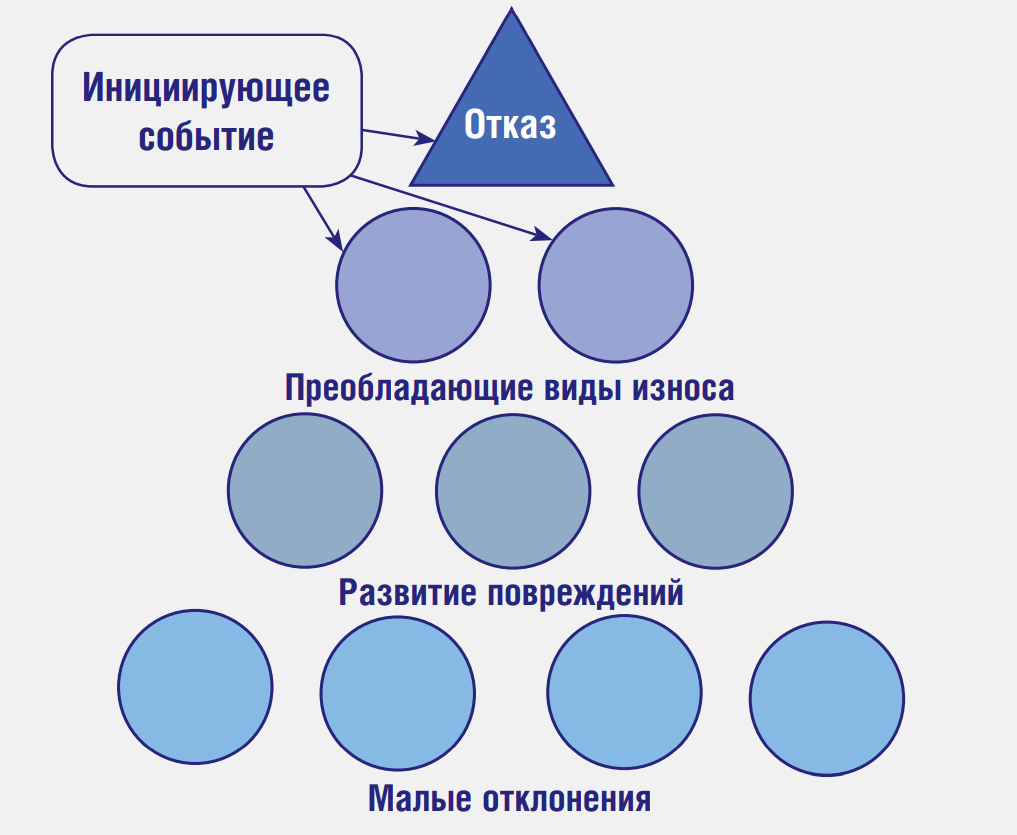

Наряду с явными повреждениями существуют скрытые, непроявленные до определенного момента времени. Исходя из теории катастроф, реализации отказа обычно предшествуют малые отклонения, формирующие преобладающие виды износа. Дальнейшее развитие повреждения может быть связано с интенсивностью эксплуатации, а в некоторых случаях – с временем простоя. Возникновению отказа предшествует инициирующее триггерное событие, часто не связанное с общими закономерностями развития износа (рис. 4). Взаимодействие и развитие повреждений происходит последовательно, параллельно, постоянно, периодически, на уровнях микро- и макроизменений, формируя предпосылки разрушения деталей.

Таким образом, отказ является не следствием простой суммы скоростей износа отдельных деталей, а результатом их взаимодействия под влиянием внешних воздействий. Появление отказа фиксируется в агрегатном журнале. Содержание записи должно способствовать определению всех компонентов, позволяя при ремонте устранить не только основную, но и дополнительные причины.

Анализ записей в агрегатных журналах

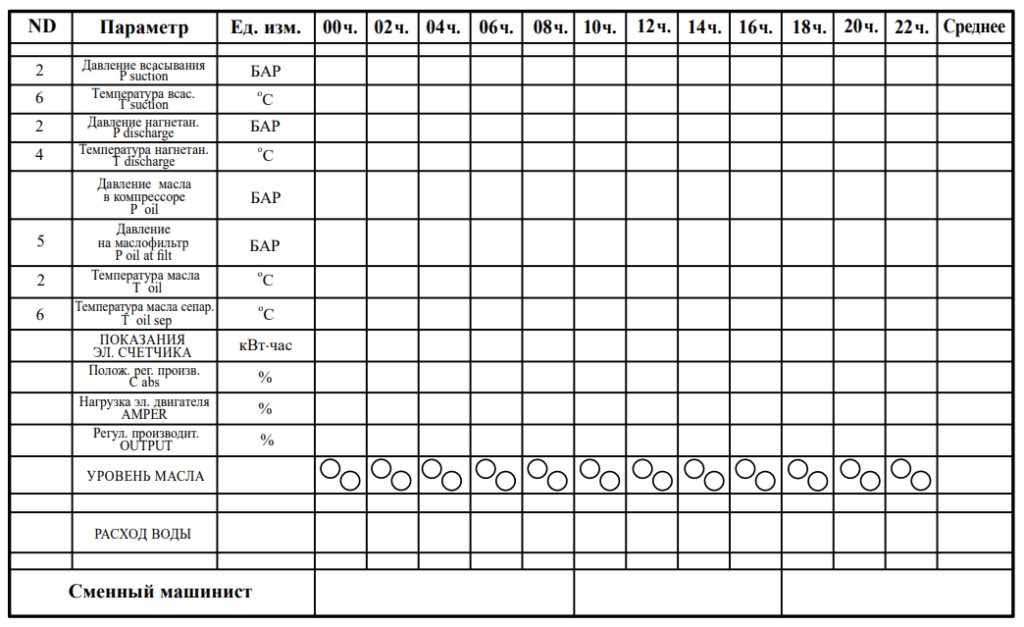

Во время работы энергетического оборудования (например, турбо- или винтового компрессора) проводится его обслуживание, заключающееся в постоянном наблюдении за давлением нагнетания, температурой воздуха, масла, воды и др. Через каждый час эти данные записываются дежурным машинистом в журнал. Дублирование функций контроля и защиты, реализуемых системой КИПиА, обеспечивает накопление данных и формирование трендов изменения технологических параметров (рис. 5).

Отклонение значений технологических параметров начинается задолго до превышения допустимых значений. Определение этого момента позволяет установить время и произошедшие изменения в работе оборудования. Кратковременное накопление данных в электронном, диаграммном, бумажном виде является необходимым элементом оценки работоспособности, подтверждая выполнение всех требуемых функций в пределах заданных параметров.

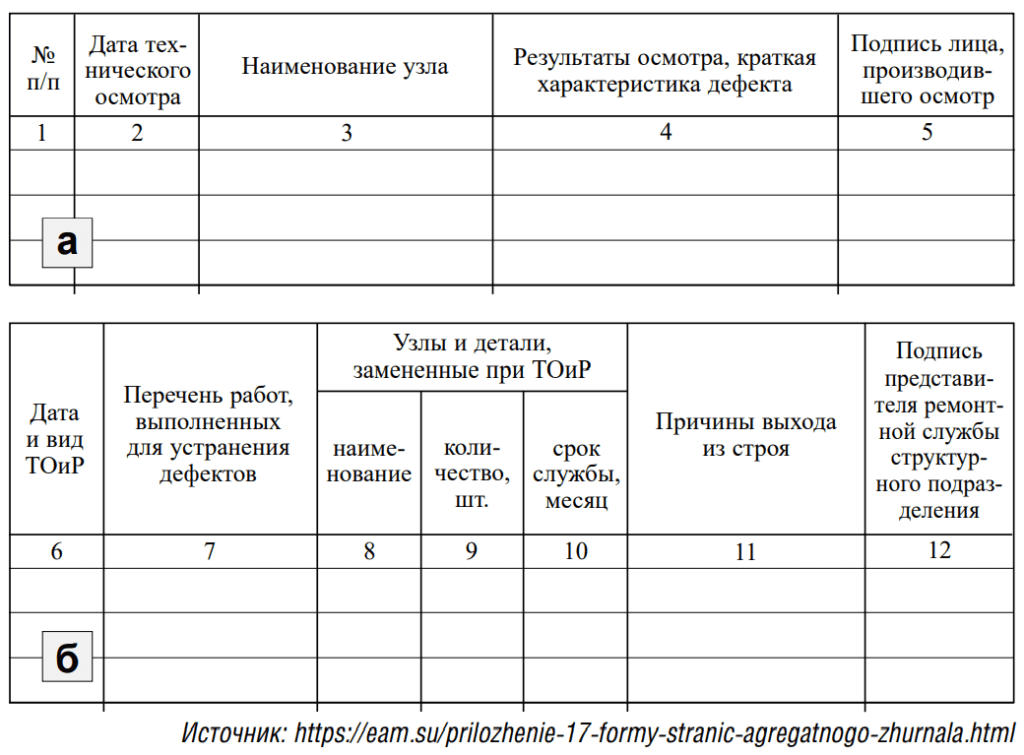

Агрегатный журнал предназначен для фиксации результатов проведенных осмотров и выполненных ремонтных работ. Один из наиболее часто используемых видов агрегатного журнала показан на рис. 6. В журнале выполняется фиксация событий, происшествий, связанных с техническим состоянием, но не всегда приводящих к отказу. Иногда происходит фиксация относительно небольшого отказа, который приводит к значительным изменениям в техническом состоянии оборудования. Записи об износе и обнаруженных дефектах, а также результаты осмотров (в том числе осмотров по графику) составляют основной объем данных.

Анализ этих данных должен учитывать индивидуальные особенности оборудования и приводить к получению информации – сообщения, содержащего опыт эксплуатации.

Учет индивидуальных особенностей при анализе отказов

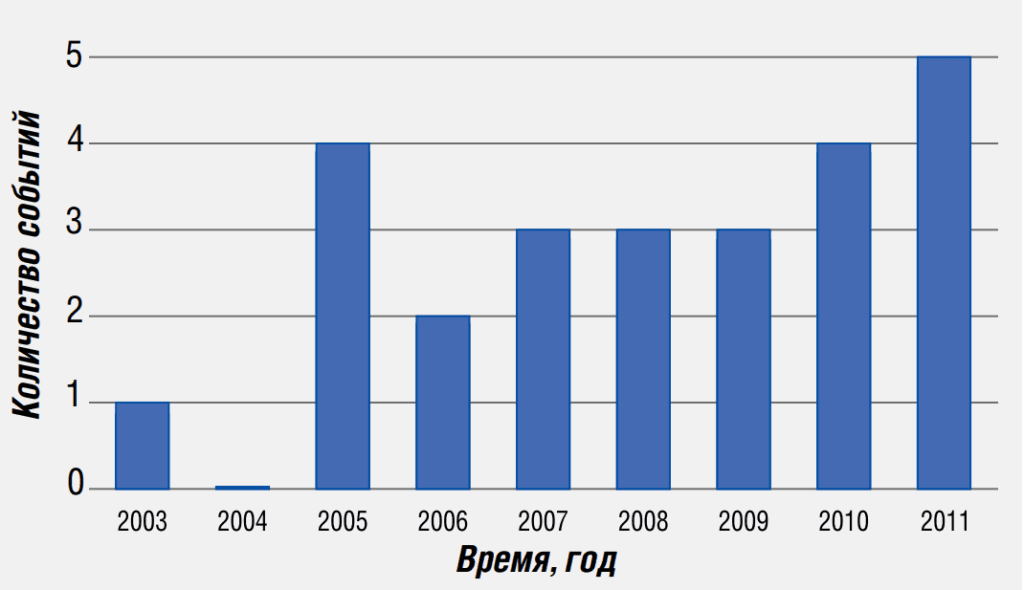

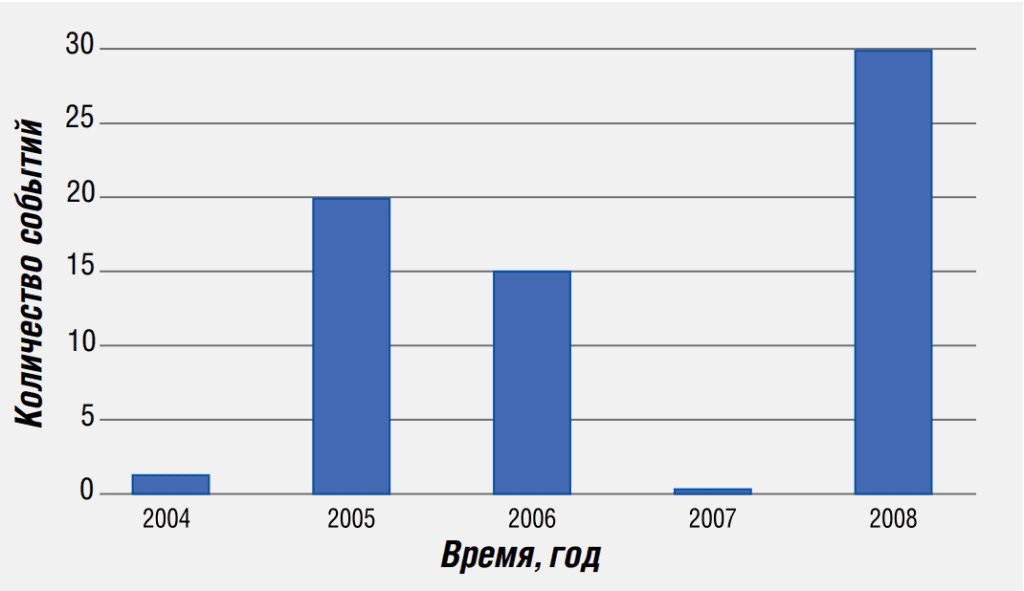

Представление записей в агрегатном журнале в виде гистограммы с одинаковым значением каждого события приводит к потере информативности. Например, в составе адъюстажа МНЛЗ присутствует сталкиватель заготовок (пушер), представляющий собой вал, с приводом от двух гидравлических цилиндров, с шестью рычагами, прижимающими пакет заготовок для подачи на шагающие балки холодильника. Гистограмма событий, построенная по выборке из агрегатного журнала за период с 21.01.2003 по 23.07.2011, показана на рис. 7.

За первые пять лет с начала эксплуатации в 1999 г. отмечено одно событие, связанное с появлением трещины на сварном шве. Начиная с 2005 г., количество событий увеличивается в среднем в три раза. Происходят с различной периодичностью: разрушения сварного шва; отрыв лап корпусов подшипников; разрушение анкерных болтов; трещины приводного вала.

Основные операции по восстановлению работоспособного состояния: заварка трещин; усиление конструкции дополнительными накладками; замена анкерных болтов, гидроцилиндров, приводного вала; усиление верхней части колонн. Стабильный поток событий свидетельствует о борьбе с последствиями, а не об устранении причин отказов. Эффективная работа ремонтной службы не вызывает сомнения, но требуется проведение ремонта, упреждающего появление различных, связанных одной причиной, повреждений. И это возможно на основе углубленного анализа.

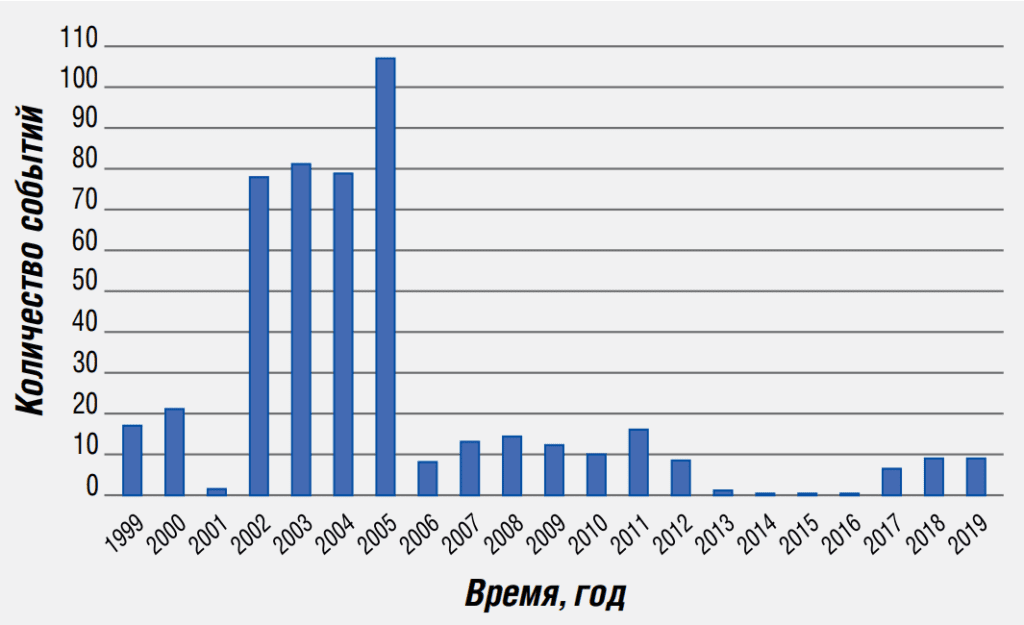

Относительно комплекса механизмов холодильника МНЛЗ выполнен анализ записей в агрегатном журнале, что позволило выявить этапы (рис. 8):

- начальный этап с неустоявшимися названиями – 1999-2002 гг.;

- этап освоения – 2002-2006 гг. (наибольшее количество записей);

- этап стабильной работы – 2007-2013 гг.;

- этап снижения объема производства – 2014-2019 гг..

Однако индивидуальная история в данном случае пропадает. В январе 2002 г. произошло разрушение резьбового соединения фланца напорного трубопровода подачи гидравлической жидкости. Причина – хрупкое разрушение болта с прочностью 9.10 под воздействием периодических колебаний рабочей жидкости при нагнетании в полости гидроцилиндров. Последствия – попадание рабочей жидкости под холодильник с последующим возгоранием. Принятое решение – перейти на негорючую жидкость – привело к увеличению количества отказов по насосам, гидроцилиндрам и другим элементам. Замена рабочей жидкости в процессе эксплуатации часто приводит к непредсказуемым последствиям, даже при правильном выборе.

Снижение числа отказов в 2006 г. связано с возвратом к старой марке рабочей жидкости. Одна запись в журнале не может рассказать о всей цепочке последствий но она должна быть учтена при анализе и обобщении произошедших событий.

Статистические характеристики при анализе отказов

Использование статистических методов требует наличия репрезентативной выборки, содержащей не менее 30 реализаций сопоставимых и достоверных событий, для обеспечения условия их эффективного применения. Для восстанавливаемой системы проведение ремонта меняет условия взаимодействия деталей и узлов, изменяются производственные программы, качество запасных частей, повышается опыт технологического и ремонтного персонала. Поэтому репрезентативность больших выборок при эксплуатации металлургического оборудования на длительных временных периодах теряется. Это не позволяет применять типовые методы статистической обработки.

Статистические характеристики в этом случае формируют общее количество отказов, время простоя и время ремонта, потери производства, трудоемкость ремонта и другие показатели. Локализация мест отказов, которая осуществляется в результате статистического анализа позволяет выявлять скрытые проблемы.

Так, на определенном этапе эксплуатации тележек газорезки МНЛЗ было отмечено увеличение числа событий, требующих дополнительных действий: ослабления болтов подушек полуосей, разрушение болта подушки полуоси, лапы расходятся с опозданием, «косой» рез, лопнуло звено кабельного шлейфа, сбой в работе телеги, нарушение плавности движения и др.

События были зафиксированы в агрегатном журнале. Наиболее часто проводились замены подшипников и затяжка резьбовых соединений (рис. 9). Наибольшее количество событий происходило на средних тележках, возможные причины: более высокие температуры, недоступность при обслуживании. В результате статистического анализа установлено, что число событий неравномерно по четырем подшипникам тележки, на всех тележках присутствовал один подшипник с вдвое меньшим количеством замен. Вывод – неравномерное распределение нагрузки по подшипникам тележки из-за деформации рамы. Это позволило инициировать работы по диагностированию состояния, установить и устранить причину частых отказов.

Анализ отказов ходовых колес механизма передвижения разливочных кранов сталеплавильного цеха проведен по записям агрегатных журналов ремонтной службы за десятилетний период. Наибольшее число событий отмечено по наиболее нагруженным кранам в цехе. Установлено, что некоторые краны имеют симметричное число отказов по северной и южной стороне. По другим кранам отказов с южной стороны вдвое больше, чем с северной – это результат неисправностей, связанных с краном или с повреждениями на подкрановых балках данного участка. Подкрановые балки должны иметь одинаковое воздействие на ходовые колеса кранов, расположенных на одном участке. Возможно, плохо работают балансиры – коксуется смазка, происходит односторонний износ. Причины отказов расположены бессистемно по ходовым колесам.

Износы реборд могут указывать на неравномерное перемещение крана – необходим контроль частоты вращения по двигателям привода ходовых колес. Отказы подшипников связаны с проблемами смазывания. Раковины на рабочей поверхности ходовых колес могут образовываться из-за отклонений в технологии изготовления или из-за неравномерной нагрузки на ходовое колесо.

Следует помнить, что текучесть кадров нарушает непрерывность накопления опыта. Это приводит к повторению ранее зафиксированных отказов и не позволяет корректно установить периодичность работ по ТОиР, упреждающему интенсивное развитие повреждений. Таким образом, анализ записей в агрегатном журнале должен иметь два цикла: не только среднесрочный (1 год), но и долгосрочный (8-10 лет). Это позволит формировать представление о закономерностях процессов, имеющих место в оборудовании, на основании стабильности или нестабильности потока событий, принимать локализованные и общие решения по повышению безотказности.

Взаимный анализ событий

Анализ вибрационных параметров технического состояния эксгаустеров, находящихся в системе «мокрой» газоочистки агломерационной машины показал, что при отсутствии трендов к увеличению значений виброскорость ступенчато превышала допустимые пределы. Происходила остановка оборудования на ремонт с заменой ротора и выполнением дополнительно выявленных работ.

Больше всего остановок эксгаустеров приходилось на холодное время года и было связано с повышенной вибрацией ротора в поперечном направлении вследствие налипания пыли. После замены ротора вибрация снижалась без других дополнительных ремонтных воздействий. Для поиска причин налипания по журналам машинистов эксгаустеров были построены графики в координатах «температура отходящих газов – время». Полученная зависимость показала, что на большинстве вышедших из строя эксгаустеров температура отходящих газов непрерывно и скачкообразно менялась, находясь в интервале от +20 до +88 ºС. Температура отходящих газов ниже +55 ºС недопустима, поскольку это может привести к конденсации влаги, что будет способствовать засорению тракта газоочистки и налипанию пыли на лопатки ротора эксгаустера.

В некоторых случаях причиной остановки эксгаустера была осевая вибрация. Данные визуального осмотра разобранных машин свидетельствовали о том, что это связано с засорением воздушных карманов эксгаустера пылью. При засорении одного из карманов эксгаустера двустороннего всаса возникает осевая сила, которая, в свою очередь, возбуждает вибрацию ротора в осевом направлении. Поиск причины, в данном случае был также связан с сопоставлением ремонтных операций, выполняемых различными подразделениями.

Управление ТОиР на основе анализа отказов оборудования

Технические происшествия (отклонения в работе оборудования, инциденты, отказы и аварии) являются обратной связью в системе управления производственными активами промышленных предприятий [4]. Должная обработка этой обратной связи дает возможность организовать тактическое и стратегическое управление предприятием на основе сведений о наиболее значимых и актуальных проблемах в технических системах и производственной системе в целом.

Главный недостаток аварий и отказов оборудования как источника управленческой информации заключается в том, что они, как правило, носят характер единичных, редких событий. Это далеко не во всех случаях позволяет работать с репрезентативными выборками и на упреждение.

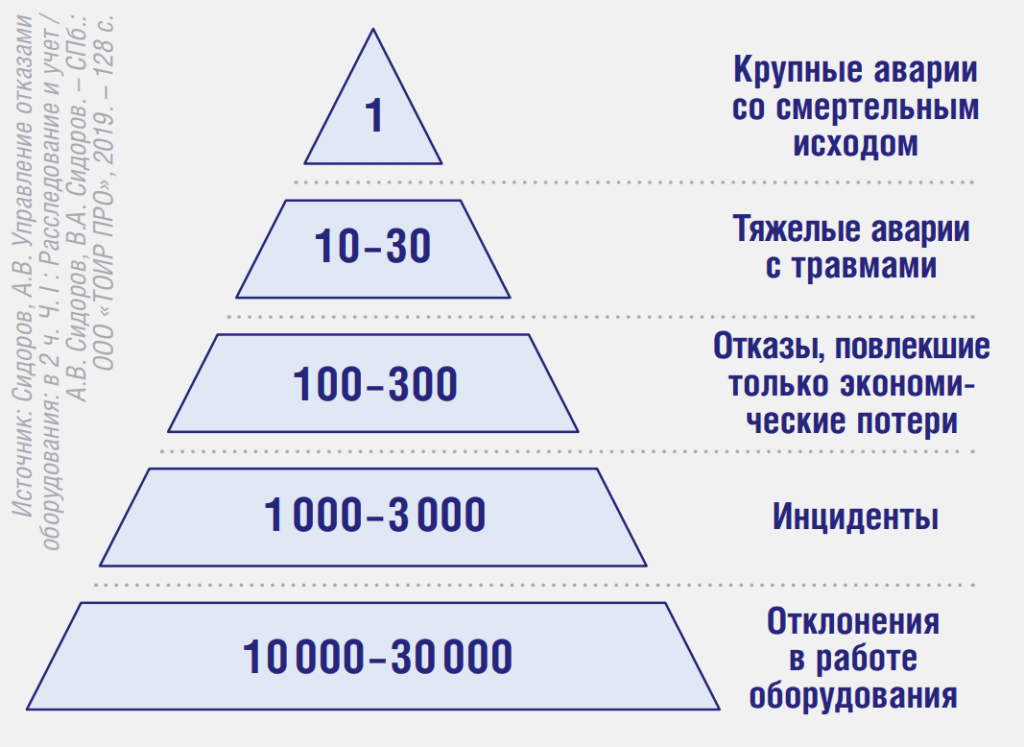

Рассмотрение модели пирамиды происшествий (рис. 10) показывает, что в основе отказов оборудования, повлекших экономические потери и тяжелые последствия, лежит на порядок большее число инцидентов и отклонений в работе. Использование их для анализа статистическими методами позволяет увеличить выборки до приемлемых размеров.

Эффект, который может быть получен в результате совместной обработки множества кажущихся разрозненными инцидентов и отклонений в работе, впоследствии совокупно приводящих к отказу оборудования, позволяет настаивать на необходимости совершенствования учета в данной сфере. Информация об инцидентах и отклонениях в работе оборудования также подлежит фиксации в агрегатных и эксплуатационных журналах.

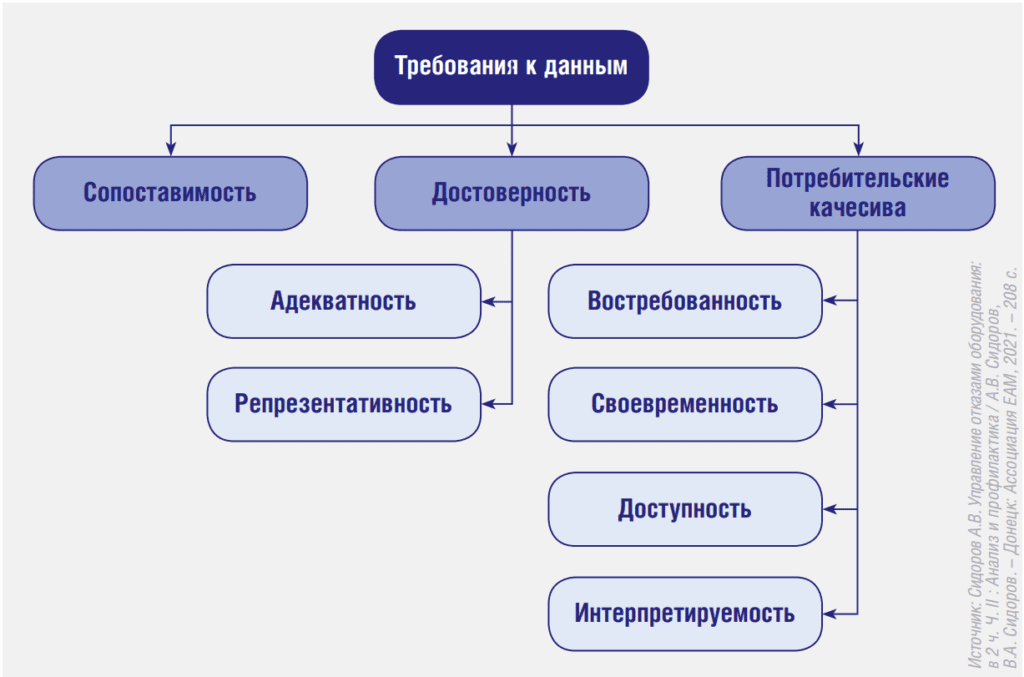

Кроме того, должны быть повышены требования к качеству ведения документов, в которых осуществляется учет технического состояния оборудования. В частности, к данным предъявляются требования, представленные на рис. 11 [5]. Дополнительные возможности в этой связи открывают современные процессы автоматизации и цифровизации, что, тем не менее, не только не снижает, но даже повышает требования к данным и к культуре обработки информации. В этой связи рекомендуется следовать следующему «золотому правилу»: «Собирайте только те данные, которые будут обработаны; обрабатывайте только то, на основании чего будут приняты решения; принимайте только те решения, которые будут выполнены». Все процессы по работе с данными, которые выстроены за пределами этого требования, безрезультатны и носят формальный характер.

Кроме того, если должным образом организованный процесс обработки информации не является элементом корпоративной культуры на этапе использования бумажных журналов, применение современных приборов для сбора данных о техническом состоянии оборудования и средств автоматизации не улучшит, а только ухудшит ситуацию, о чем свидетельствует низкая результативность и эффективность таких инноваций в ряде случаев. Начинать следует с формирования понимания у персонала и выстраивания соответствующих процессов, после чего указанные мероприятия смогут принести положительный эффект.

При этом анализ отказов всегда следует выполнять с учетом производственного контекста, с привязкой к конкретному оборудованию, условиям его работы, расположению в технологической цепочке и в цехе, а результаты – обсуждать не только с руководством, но в первую очередь со специалистами, ответственными за оборудование. Полученный результат должен быть в обязательном порядке соотнесен с практикой. Именно это позволит подчинить используемые инструменты поставленным целям, а не наоборот, и добиться реализации рекомендаций, основанных на результатах анализа отказов оборудования в условиях конкретного производства.

Список литературы

- Kaiser J. Erkenntnisse und Folgerungen aus der Messung von Geräuschen bei Zugbeanspruchung von metallischen Werkstoffen // Archiv für das Eisenhüttenwesen, 1953. – Vol. 24. – P. 43-45.

- Лавров А.В., Шкуратник В.Л., Филимонов Ю.Л. Акустоэмиссионный эффект памяти в горных породах. – М.: Изд-во Московского государственного горного университета, 2004. – 450с.

- Гиммельштейн, Л.Я. Искусство быть механиком. – М.: Недра, 1990. – 135 с.

- Сидоров, А.В. Управление отказами оборудования: в 2 ч. Ч. I : Расследование и учет / А.В. Сидоров, В.А. Сидоров. – СПб.: ООО «ТОИР ПРО», – 128 с.

- Сидоров, А.В. Управление отказами оборудования: в 2 ч. Ч. II : Анализ и профилактика / А.В. Сидоров, В.А. Сидоров. – Донецк: Ассоциация ЕАМ, 2021. – 208 с.

Журнал Prostoev.NET № 1(30) 2022

А.В. СИДОРОВ, Ассоциация эффективного управления производственными активами (Ассоциация ЕАМ)

В.А. СИДОРОВ, Ю.А. ШАМРАЙ, Донецкий национальный технический университет