Изменения, происходящие в современном мире, неизбежно приведут к исчезновению устаревших и появлению новых специальностей, однако профессия инженера-механика остается одной из тех, без которых невозможно проектирование машин, их изготовление, а главное, эксплуатация. В горной, металлургической, машиностроительной и ряде других отраслей именно инженерная механика формирует фундамент, обеспечивающий возможность создания новой техники и реализации существующих технологий. Оборудование должно служить долго и безотказно, его состояние должно быть контролируемым, а ремонт – быстрым.

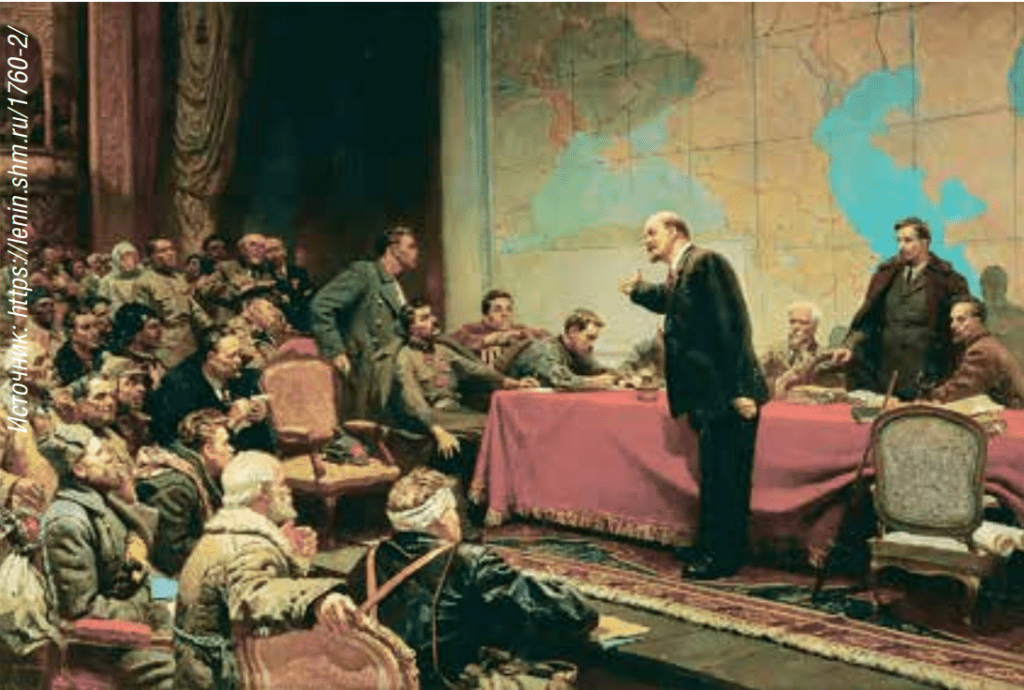

Выступление В.И. Ленина на VIII Всероссийском съезде Советов 22 декабря 1920 г. (рис. 1) о перспективном плане развития народного хозяйства РСФСР на базе электрификации (ГОЭЛРО) положило начало многим событиям, среди которых и создание в 1921 г. в Юзовке Донецкого горного техникума.

Активная фаза реализации плана началась в конце 20-х – начале 30-х гг. ХХ века. Для индустриализации стране потребовалось больше чугуна и стали. Началась реконструкция действующих и строительство новых металлургических заводов. На территории Донбасса это заводы Алчевска, Енакиево, Константиновки, Краматорска, Макеевки, Мариуполя, Сталино (рис. 2). Стартовало строительство «завода заводов» – НКМЗ. Появились новые металлургические машины, зарубежное оборудование, требовавшее повышения качества технического обслуживания и ремонта (ТОиР).

Централизованно изготавливать запасные части к металлургическому оборудованию в те годы не представлялось возможным, и на каждом заводе появились цеха отдела главного механика (ОГМ) – литейные, кузнечные, механические – фактически, машиностроительные подразделения, позволявшие решать задачи ремонтной службы. По воспоминаниям старейшего работника Мариупольского металлургического комбината им. Ильича В.С. Артюха, на момент начала работы в 1937 г. на предприятии было два инженера-механика: один следил за рационализацией машин в конструкторском отделе, второй – в ОГМ.

Создание кафедры

Именно тогда потребовались инженеры неизвестной ранее специальности – механики-металлурги, что предопределило открытие в 1931 г. на базе Донецкого горного института кафедры «Механическое оборудование заводов черной металлургии» (МОЗЧМ). Перед основателем кафедры – известным ученым, профессором, доктором технических наук Н.С. Щиренко стояла сложная задача – обеспечить подготовку специалистов по конструированию и ТОиР металлургических машин. Задача была решена, следуя девизу «Теория и практика», приведенному на фронтоне второго учебного корпуса вуза.

Щиренко Николай Семенович (1885-1959) закончил Киевский политехнический институт по металлургической специальности с дипломом первой степени инженера-технолога. С 1913 г. работал инженером-конструктором на Самаро-Златоустовской железной дороге. С 1915 г. – помощник начальника доменного цеха по оборудованию Днепропетровского металлургического

завода им. Г.И. Петровского, начальник проектного отдела. Одновременно вел педагогическую деятельность как доцент в Екатеринославском металлургическом, горном и политехническом институтах. В 1931 г. перешел на работу в металлургический институт г. Сталино – проф., д.т.н., основатель кафедры МОЗЧМ. Автор первого в мире учебника «Механическое оборудование доменных и сталеплавильных цехов» [1], написанного в эвакуации, в Прокопьевске. С 1942 г. – зав. каф. «Металлургические и роторные машины» Уральского государственного университета, с 1944 г. – зав. каф. «Механическое оборудование металлургических цехов» Днепропетровского металлургического института.

На кафедре были разработаны программы учебных дисциплин, выполнялись проекты по реконструкции и повышению безотказности металлургических машин. По инициативе преподавателей в 1940 г. проведена конференция механиков металлургических заводов Юга по вопросу организации и выполнения скоростных ремонтов.

С 1944 по 1972 гг. кафедрой МОЗЧМ руководил М.З. Левин, который являл собой образец классической школы. Он соединил фундаментальные знания теоретической механики с использованием электрических методов измерения неэлектрических величин.

Левин Михаил Зельманович (1914-1988) работал с 1929 г. чертежником-копировщиком Степно-Макеевского электроцеха. С 1930 г. учился в Горнопромышленном училище, после окончания которого работал токарем на шахте №30. С 1933 г. – студент Донецкого индустриального института, окончив обучение приступил к работе там же ассистентом кафедры «Теоретическая механика». В 1941 г. был эвакуирован на Урал, где до 1942 г. работал заместителем механика цеха на Карабашском медеплавильном заводе. В 1942-1944 гг. проходил службу в рядах Красной армии, участвовал в боевых действиях, был ранен. После окончания службы продолжил работу в Донецком индустриальном институте.

В конце 1950-х – начале 1970-х гг. под руководством М.З. Левина был выполнен анализ загруженности студентов домашними заданиями и разработан оптимальный график их выполнения. В те годы количество самостоятельных работ не регламентировалось учебными планами. Их количество определяли произвольно лекторы соответствующих дисциплин. Это приводило к перегрузке студентов по одним дисциплинам и недогрузке по другим. С использованием статистических методов были установлены основные параметры работ, которые использовались при разработке усовершенствованных учебных планов. Благодаря выполнению этой работы была обеспечена равномерная загруженность студентов.

Этот же подход был использован на металлургических предприятиях для определения, на основе анализа статистических данных по отказам оборудования, принципов равномерной загрузки ремонтной службы. Увеличение парка металлургических машин, количества предприятий в 50-х – 60-х гг. ХХ века, использование однотипных технологий и оборудования поставили задачу повышения безотказности работы механического оборудования. Проведенные исследования долговечности деталей позволили дать рекомендации относительно сроков выполнения принудительных замен.

Новые направления

В 1970 г. М.З. Левин и В.Я. Седуш издали учебное пособие «Механическое оборудование доменных цехов» [2], получившее гриф Министерства высшего и среднего специального образования СССР. А в 1976 г. В.Я. Седуш опубликовал учебник «Надежность, ремонт и монтаж металлургических машин» [3], который выдержал четыре издания. Это научное направление определило появление в подготовке инженеров-механиков специализации, связанной с эксплуатацией и ТОиР металлургического оборудования.

Седуш Виктор Яковлевич (1928-2016) работал с 1953 г. мастером, начальником участка смазки и гидравлики, механиком цеха, помощником начальника цеха по оборудованию блюминга Ворошиловского металлургического завода. С 1957 г. – ассистент кафедры МОЗЧМ. В 1963 г. защитил диссертацию на соискание научной степени к.т.н. С 1964 г. – доц., а с 1978 г. – проф. каф. МОЗЧМ. В 1969-1972 гг. – декан металлургического факультета, в 1972-2009 гг. – зав. каф. МОЗЧМ. В 1994 г. защитил диссертацию в виде доклада «Обобщение теоретических и экспериментальных исследований с целью разработки научной базы повышения безотказности металлургического оборудования» на соискание научной степени д.т.н.

Успех или неудача любого педагогического подхода оценивается по результатам, достигнутым учениками. Две специализации, сформировавшиеся в подготовке инженеров-механиков – это конструкторы-проектировщики и специалисты по эксплуатации. Правильность выбора первой специализации подтвердили должности главного конструктора НКМЗ и первого начальника конструкторского отдела металлургического цеха. Правильность выбора второй специализации – должности главных механиков практически всех металлургических предприятий Донбасса, и не только. Председателями цикловых комиссий по подготовке техников-механиков также стали выпускники кафедры. Их много и среди заведующих смежных кафедр. Секрет успеха заключается в удачном сочетании классического преподавания теоретических знаний и практического опыта, приобретенного на производстве.

Так, в 70-е гг. ХХ века сотрудниками кафедры были выполнены работы по учету и анализу отказов на Макеевском металлургическом комбинате. В 1979-1983 гг. впервые в отрасли под руководством В.Я. Седуша на базе ЭВМ разработана автоматизированная система учета и анализа отказов механизмов и машин, которая была внедрена на блюминге Донецкого металлургического завода. В 1982-1984 гг. выполнялось формализованное описание оборудования для автоматизированной системы ремонтных служб металлургических комбинатов: Днепродзержинского, Запорожского, Оскольского электрометаллургического.

В рамках работ по автоматизации ремонтной службы в 1986 г. началось активное освоение информационных технологий. Инициативными сотрудниками был создан компьютерный класс, позволивший обеспечить подготовку инженеров-механиков на современном уровне, что неоднократно находило свое подтверждение после начала выпускниками трудовой деятельности.

ОНИЛ ТОиД

В 1984 г. на Совещании главных механиков Министерства черной металлургии СССР, проходившем в Донецке, В.Я. Седуш представил доклад «Диагностика оборудования и автоматизация ремонтной службы», который стал отправной точкой в изучении вопросов технического диагностирования металлургических машин. За этим в 1985 г. последовало открытие по инициативе В.Я. Седуша и Г.В. Сопилкина отраслевой научно-исследовательской лаборатории «Техническое обслуживание и диагностика металлургического оборудования» (ОНИЛ ТОиД) Министерства черной металлургии СССР. Научным руководителем лаборатории стал В.Я. Седуш, заведующим – Н.А. Ченцов. В коллектив сотрудников лаборатории вошли В.А. Сидоров, А.И. Горбатенко, В.И. Исаенко, О.М. Кострыкин, Ю.М. Мартынов, С.А. Нестеренко. Активно работали в лаборатории и преподаватели кафедры МОЗЧМ: доцент Г.В. Сопилкин, старший преподаватель С.И. Аввакумов (рис. 3).

Сопилкин Георгий Викторович (1941-2000) работал с 1965 г. мастером, конструктором, руководителем группы завода им. Малышева, зав. сектором Украинского филиала Всесоюзного НИИ автоматизации газовой промышленности. С 1977 г. – ассистент кафедры МОЗЧМ, доц., проф. В 1993 г. защитил диссертацию «Совершенствование теоретических основ и методов технической диагностики, обеспечивающих повышение надёжности металлургических машин на стадии эксплуатации» на соискание научной степени д.т.н. Внес большой вклад в процесс становления и развития кафедры «Технологии и оборудование в металлургии и машиностроении» Старооскольского технологического института им. А.А. Угарова (филиал МИСиС).

Комплект переносных диагностических приборов фирмы SPM Instrument, приобретенный на выставке «Донбасс-85», стал первым обеспечением отраслевой лаборатории. Опыт работы с приборами осваивался на оборудовании Донецкого металлургического завода, Макеевского металлургического комбината, Криворожстали, Новолипецкого металлургического комбината, Молдавского металлургического завода. Объектами контроля стали конструкции воздухонагревателей и доменных печей, бесконусные загрузочные устройства доменных печей, подшипники роликов рольгангов, шестеренные клети прокатных станов, энергетическое оборудование (насосы, вентиляторы, дымососы). Основные направления работы: тепловидение – Нестеренко С.А., контроль технического состояния подшипников качения методом ударных импульсов – Кострыкин О.М., измерение параметров шума и вибрации, балансировка роторов – Сидоров В.А., Исаенко В.И.

Вектор возможностей

Результаты, полученные лабораторией, стали основой для ряда направлений работы:

- Результаты, полученные лабораторией, стали основой для ряда направлений работы: промышленные испытания индикатора состояния подшипников качения ИСП-1, предназначенного для использования на металлургических предприятиях. Их серийный выпуск был освоен на Кокчетавском приборостроительном заводе.

- Организована школа диагностов, в которой прошли подготовку специалисты около 40 металлургических предприятий – от Молдавии до Комсомольска-на-Амуре и от Рустави до Череповца. Всего подготовлено порядка 300 специалистов, что стало основой для развития технической диагностики на предприятиях отрасли.

- Проведение оценки технического состояния оборудования на металлургических предприятиях. Так, в 1988 г. проведено диагностирование оборудования трубопрессового цеха Волжского трубного завода. В результате объем капитального ремонта был сокращен на 600 тыс. руб. Предполагалось выполнить ремонт 1500 роликов рольганга участка трубоотделки. После диагностирования установлено, что необходим ремонт лишь 150 роликов. Дальнейшие наблюдения за техническим состоянием подтвердили правильность принятых решений.

Аналогичные работы по оценке технического состояния комплекса металлургических машин были проведены по оборудованию ЭСПЦ ВТЗ, поставленного фирмой Italinpianti, трубопрокатного агрегата 30-102 Никопольского южнотрубного завода. - На базе НПГКО «Радиотехник» организовано производство портативных приборов: индикатора шума и температуры ИШТ-3, виброметров ИВС-3, ИВС-4, ИВС-5, ИВС-6. Более тысячи приборов были приобретены промышленными предприятиями для оснащения служб диагностирования.

- В 1989 г. дисциплина «Техническая диагностика механического оборудования» впервые появилась в учебных планах подготовки инженеров-механиков.

В эти годы на основе рекомендаций сотрудников кафедры организованы службы технического диагностирования и подготовлены специалисты по оценке технического состояния оборудования для Донецкого, Макеевского и Енакиевского металлургических заводов, ММК им. Ильича, Энергомашспецстали, Криворожстали, Электростали, Харцызского трубного завода, Авдеевского коксохимического завода и ряда других предприятий.

Работа продолжается

В 1991 г. заведующим лабораторией стал В.А. Сидоров. Начаты разработки системы технического диагностирования оборудования проволочного стана, проектируемого для Красносулинского металлургического завода, формирование службы технического диагностирования для Орско-Халиловского металлургического комбината. Организована служба диагностирования в Новоуренгойском газопромысловом управлении.

Однако в 1993 г. лаборатория была закрыта «из-за сбоев в работе банковской системы». Тем не менее деятельность по техническому диагностированию механического оборудования металлургических предприятий продолжилась на заводах Донбасса. Так, с 1993 по 2002 гг. проводилось техническое диагностирование оборудования проволочного стана 150 Макеевского металлургического комбината. Информация о техническом состоянии позволила исключить аварийные простои из-за внезапных отказов редукторов черновой и промежуточных групп прокатных клетей, виткоукладчиков, вентиляторов; снизить трудоемкость проводимых ремонтов в 1,6 раза по сравнению с нормативной. Например, предупреждение отказа и своевременный ремонт редуктора прокатной клети №9 позволили избежать аварийного простоя стана в течение двух суток, что исключило возможные потери 3000 т готового проката. Переход на ремонты по техническому состоянию позволил организовать безотказную работу привода прокатных клетей стана 150 и сократить объемы ремонтных работ на 20%. В результате капитальный ремонт комбинированных редукторов привода прокатных клетей был впервые проведен только в 2007 г. – через 13 лет после начала эксплуатации стана.

В 2009 г. стартовали исследования по изучению состояния подшипника механизма поворота свода ЭДП-50 и механизмов качания кристаллизатора на металлургическом заводе «Электросталь» в Курахово.

Использование информации о техническом состоянии оборудования позволило повысить безотказность и стабильность работы механического оборудования за счет предупредительных ремонтов. Предложенные методы применялись при определении причин повреждений элементов механизмов, объемов и сроков ремонтных работ.

Донецкий металлургический завод

С 1997 по 2003 гг. проведены работы по диагностированию подшипников роликов рольгангов в обжимном цехе ЗАО ММЗ «ISTIL». Подготовлена цеховая группа диагностирования. За счет своевременного технического обслуживания удалось продлить срок службы подшипников роликов рольгангов, снизить их расход, сократить трудозатраты на 8 бригад в месяц. Межремонтный период редукторов ножниц горячей резки и шестеренной клети стана 900 был увеличен на 1 год при условии обеспечения их безаварийной работы, предупреждены аварии на рабочих, транспортных и раскатных рольгангах.

В 2000 г. на том же предприятии начаты работы по контролю технического состояния оборудования электросталеплавильного цеха. В 2003 г. сформирована диагностическая служба и проведена подготовка специалистов. Разработаны основы оценки технического состояния механизмов шестеренных клетей прокатных станов, столов качания МНЛЗ, низкооборотного крупногабаритного подшипника механизма поворота свода печи, подшипников роликов рольгангов.

В 2005 г. организована служба диагностирования механического оборудования на ОАО «Донецксталь». Разработаны подходы к определению технического состояния механизмов главных линий прокатных станов: шестеренных клетей, редукторов, двигателей, работающих с динамическим нагружением.

Определены рациональные объемы диагностирования и диагностические параметры, виды ремонтных воздействий и параметры технического состояния. Использование объективной информации о техническом состоянии оборудования позволило снизить общий уровень вибрации в 2-8 раз, повысить безотказность работы, уменьшить внеплановые простои. Появилась возможность контролировать качество ТОиР металлургического оборудования.

Подготовка специалистов для предприятий

Традиционным, на протяжении многих лет, для кафедры является обучение сотрудников предприятий, проведение школ диагностов, включающих семинары, практикумы и учебные курсы по изучению основ спектрального анализа параметров вибрации, технического диагностирования механического оборудования и балансировки роторного оборудования (рис. 4).

Так, в 2003 г. совместно с НПП «Интрон-СЭТ» организован семинар-практикум по изучению основ спектрального анализа вибрации и техническому диагностированию механического оборудования. Подготовлено 26 специалистов для Авдеевского коксохимического завода, Алчевсккокса, Баглейкокса, Кураховской ТЭС, Павлоградугля, Первомайскугля, ГАК «Донбассуглеавтоматика», НПО «Хаймек», ПКФ «Электропромремонт», Крюковского вагоностроительного завода, Харцызского трубного завода, ГП «Банкнотно-монетный двор» и Киевского метрополитена.

В 2005-2008 гг. проведена работа по подготовке специалистов по диагностированию механического оборудования на АО «Кондитерская фабрика «А.В.К.». В результате работа механического оборудования стабилизировалась, значительно уменьшилось число отказов и внеплановых простоев при общем снижении объема ремонтных работ.

В 2009 г. подготовлены специалисты и организована служба технического диагностирования на Макеевском металлургическом заводе. Проведены исследования по влиянию на техническое состояние изменения частоты вращения на комбинированных редукторах привода прокатных клетей среднесортного стана 390. Велась подготовка специалистов для служб диагностики по заявкам предприятий «Lafarge», «Каргилл», Енакиевский металлургический завод. Выполнен ряд работ для угольных предприятий Донбасса.

В 2002 г. к работам в этой сфере подключился выпускник кафедры А.Л. Сотников, который проявил себя хорошим организатором. В частности, было организовано издание научно-технического и производственного журнала «Вибрация машин: измерение, снижение, защита», а также работа школы подготовки специалистов по технической диагностике, выпустившей 42 специалиста по оценке технического состояния механического оборудования по параметрам вибрации. Сейчас эти специалисты работают на Донецком и Макеевском металлургических заводах, Криворожстали, Алчевсккоксе, Хорольском механическом заводе, Восточном ГОК, Чернобыльской АЭС, в Полтавской газонефтяной компании, «Укрнефти», «Укрграфите», «Крымском титане», Приднепровском ЭТЦ.

Испытания последних лет

Профессия инженера-механика металлургического предприятия, увы, перестала считаться престижной – это суровый жизненный выбор для молодого человека. Однако стабильный набор абитуриентов на специальность обеспечивался устойчивой работой металлургических предприятий. Так, в начале 2000-х гг. набор составлял 40-50 студентов.

Уже в первой половине 2010-х гг. кафедра почувствовала проблемы в отрасли по уменьшению количества абитуриентов-школьников. В условиях вооруженного конфликта на территории Донбасса последняя группа из числа выпускников был набрана в 2015 году. Исследования, выполненные в рамках профориентационной работы в школах Донецка, показали устойчивое снижение интереса к инженерным специальностям в противовес его росту в сферах малого бизнеса, силовых структур и государственного аппарата. Несмотря на неблагоприятные тенденции, кафедра продолжает подготовку инженеров-механиков в рамках направления «Технологические машины и оборудование» и направленности «Инжиниринг и технический менеджмент металлургического оборудования», формируя группы из числа выпускников техникумов. Этому предшествовала длительная работа с учащимися техникумов на протяжении 3-го и 4-го курсов, начатая еще в 2012 году и продолжающаяся по сей день.

Вызовы и перспективы

Несмотря на то, что последние десятилетия материально-техническая база вуза практически не обновлялась, кафедра старалась поддерживать современный уровень учебного процесса. Сейчас работа по совершенствованию лабораторной базы продолжается в рамках созданного нынешним заведующим кафедрой С.П. Еронько мини-центра научно-технической подготовки студентов, в состав которого входят конструкторское бюро, производственный участок и лаборатория физического моделирования (рис. 5).

За последние 20 лет при непосредственном участии студентов в лаборатории смонтированы более 100 действующих моделей и опытных образцов оборудования, имеется компьютеризированный контрольно-измерительный комплекс. Силами сотрудников на кафедре созданы возможности для физического и компьютерного моделирования с применением технологии 3D-печати.

Кафедра готова к воплощению любых инновационных проектов. Однако для их успешной реализации необходима целенаправленная государственная или коммерческая поддержка.

Еще в середине XX века период смены технологий стал меньше, чем период деятельности одного поколения. И этот процесс имеет тенденцию к ускорению. Несколько этапов смены технологий кафедра преодолела на личной инициативе сотрудников без существенного обновления материально-технической базы. Далее это видится мало возможным – слишком стремительно технологии уходят вперед.

Например, наличие современных контрольно-измерительных приборов, мультимедийных классов с интерактивными досками, очков дополненной реальности и др. могло бы позволить создавать комплексы виртуального технологического оборудования, разрабатывать симуляторы и тренажеры для отработки приемов конструирования, монтажа, ТОиР оборудования, что не только способствовало бы повышению интереса к профессии инженера-механика, но и отвечало бы требованиям подготовки специалистов для новой цифровой индустрии.

Исходя из тенденций мирового развития, включая цифровизацию и четвертую промышленную революцию, вопросы поддержания работоспособного состояния механического оборудования будут актуальны относительно применяемых машин, роботов, манипуляторов. Сменяемость конструкций, насыщение системами автоматизации и контроля требуют дополнительного изучения и проработки. Это вполне соответствует квалификации и уровню профессиональной подготовки, пониманию реальных потребностей ремонтных служб производственных предприятий преподавателями кафедры, ведь в основе этого – своя научно-практическая школа и многолетние традиции подготовки высококвалифицированных специалистов.

Перечень ссылок

- Щиренко, Н.С. Механическое оборудование доменных и сталеплавильных цехов. – М.: Металлургиздат, 1942. – 568 с.

- Левин М.З., Седуш В.Я. Механическое оборудование доменных цехов (расчеты и устройство): учебник для вузов. – К.: Высшая школа, 1970. – 219 с.

- Седуш, В.Я. Надежность, ремонт и монтаж металлургических машин: учебник для студентов высш. учеб. заведений. – К., Донецк: Высшая школа, Головное изд-во, 1976. – 227 с.

Журнал Prostoev.NET № 1(30) 2022

В.А. СИДОРОВ, д-р техн. наук, проф. кафедры МОЗЧМ Донецкого национального технического университета