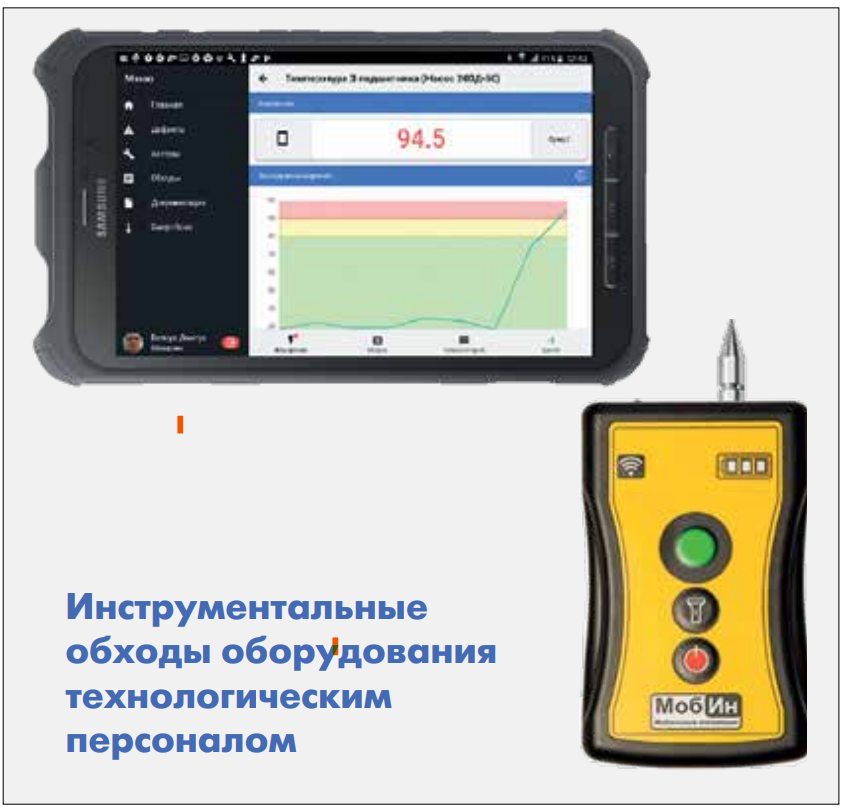

Для повышения эффективности работы персонала, а также снижения аварийных и внеплановых остановок оборудования в 2019 году в рамках реализации стратегии цифровизации в филиале «Азот» ОХК «Уралхим» реализован пилотный проект «Инструментальные обходы оборудования технологическим персоналом» на базе программно-инструментального комплекса «Мобильные инспекции» (Мобин) ООО «Мобин».

Основные решаемые задачи при внедрении проекта:

- Снижение субъективной оценки состояния оборудования.

- Контроль за качеством обхода персоналом.

- Оцифровка параметров состояния оборудования.

- Оперативная передача параметров состояния оборудования начальнику смены.

- Автоматическое формирование дефектов.

В состав комплекса входят следующие компоненты:

- защищенный планшет со специальным креплением для руки работника;

- смартбокс для измерений температуры, вибрации, считывания отметок у оборудования;

- RFID-метки, установленные на оборудовании.

Центральным элементом системы является аналитическая платформа, которая объединяет мобильные устройства в единую сеть, обеспечивает обмен данными в процессе работы комплекса, а также анализирует полученную информацию и предоставляет результаты работы комплекса в виде таблиц, графиков и аналитических отчетов о состоянии контролируемого оборудования.

Рассмотрим применение проекта на примере Цеха паро-водоснабжения и технологических коммуникаций (ЦПВСиТК) в филиале «Азот» с использованием отечественного комплекса «Мобин» на рабочем месте оператора котельной, при плановом обходе оборудования бойлерной корпуса 280.

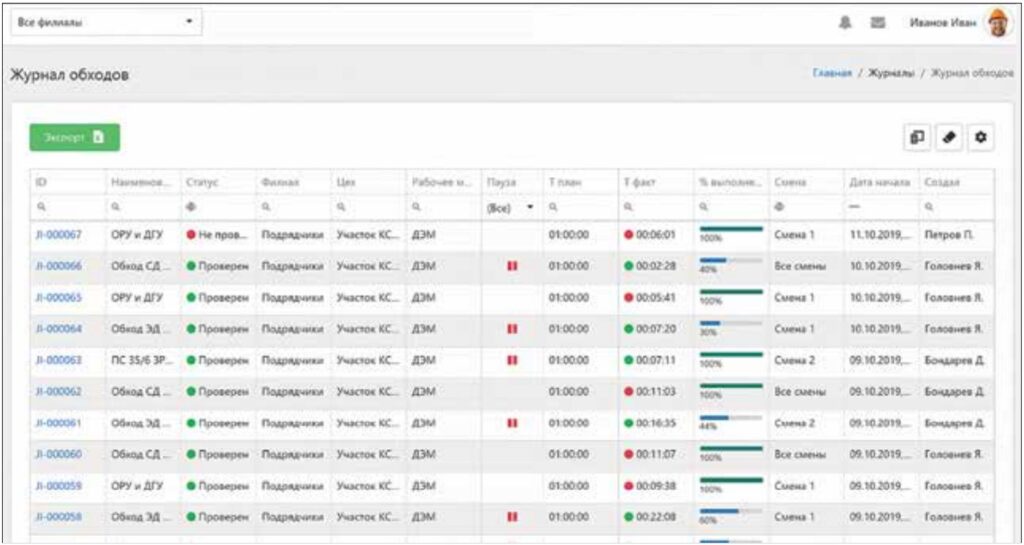

Ежедневно в автоматическом режиме работник получает задание для проведения инструментально обхода. Работник двигается по маршруту обхода, использует RFID-метку для идентификации конкретного агрегата и получает задание на осмотр в виде опросного листа с вопросами, характеризующими состояние данного оборудования, и возможные варианты ответа.

Показания с приборов КИПиА заносятся в цифровом виде с помощью экранной клавиатуры планшета. Температура и виброскорость динамического оборудования измеряются с помощью устройства «смартбокс».

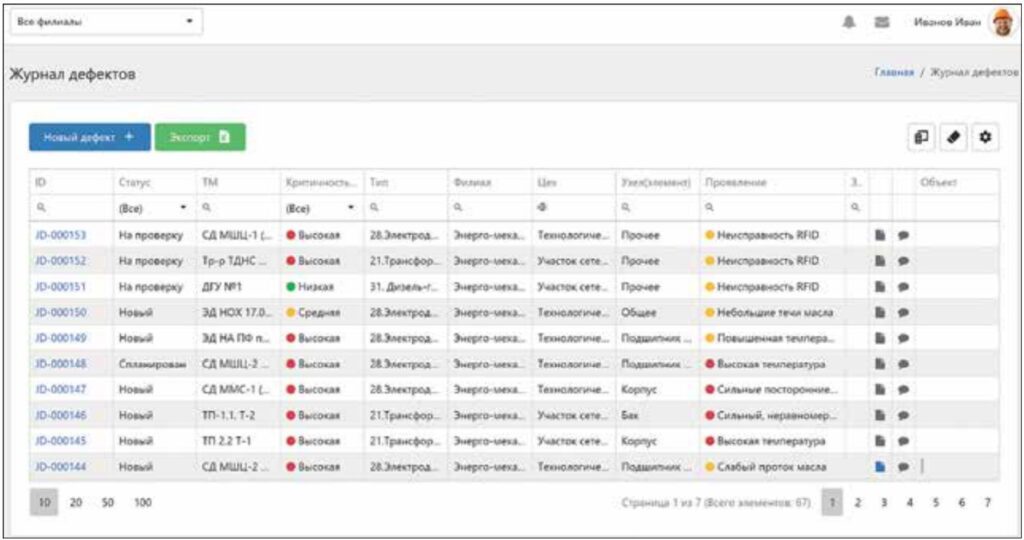

При выявлении несоответствия в системе «Мобин» автоматически формируется событие, которому присваивается определенный уровень критичности.

После завершения осмотра агрегата планшет автоматически передает полученные данные на рабочее место начальника смены.

Начальник смены получает отчет о выполненном обходе и перечень выявленных дефектов для подтверждения. Руководитель проводит анализ полученных данных и принимает решение о необходимости оперативных действий для устранения дефекта. Результаты выполненных обходов за сутки поступают также начальнику отделения и заместителю начальника цеха.

Программно-инструментальный комплекс демонстрирует высокую эффективность сбора данных, удобство в повседневной работе, практичность применения отечественной разработки в сфере цифровых технологий в химической промышленности.

В данный момент идет внедрение комплекса в АО «Воскресенские минеральные удобрения». А в 2020 году планируется тиражирование на филиале «Азот» ОХК «Уралхим».

Журнал Prostoev.NET № 4(21) 2019

БУРМАКИН А., генеральный директор ООО «Мобин»