Часть 1. специфика предприятия

2015 год, 10-я конференция (видео в конце статьи)

Доклад состоит из двух частей. Первая часть больше акцентирована на специфике предприятия и его особенностях, а вторая ближе к реальным потребностям в области ТОиР.

Химический холдинг «Никохим» — один из лидеров химической отрасли России, основные производственные активы которого сосредоточены на территории промышленного узла г. Волгограда, на базе крупнейшего предприятия отрасли — ОАО «Каустик». Также в холдинг входят ЗАО «Никомаг», ЗАО «Солигран», ООО «Зиракс», ООО «Никофарм». На момент начала внедрения там работало порядка 8 тысяч сотрудников, а сейчас, после оптимизации численности, осталось порядка 5,5 тысяч сотрудников.

Таких предприятий в стране всего два, одно находится в Волгограде, другое в городе Стерлитамаке.

Поскольку это холдинг, то, естественно, стояла задача централизации, унификации всех бизнес-процессов и приведения работы всех предприятий в рамки единого стандарта. В целом в холдинге порядка 40 цехов, именно производственных цехов, не отделов. Почти все работы, включая строительно-монтажные работы, выполняются силами собственных ремонтных структур. Ремонтная служба группы компаний «Никохим» представлена большим количеством специализированных цехов по ремонту:

- ремонтно-механический цех,

- цех по ремонту электрооборудования,

- ремонтно-строительный цех,

- цех по ремонту оборудования и коммуникаций,

- цех по капитальному ремонту зданий и сооружений,

- цех контрольно-измерительных приборов и автоматики,

- цех по ремонту метрологических приборов.

Эта специфика внесла свой вклад в сам проект, в его цели и постановку задач.

Давайте теперь поговорим непосредственно о самом проекте. Удивительная вещь, но инициаторами внедрения системы были не технические специалисты, не службы механиков, не технический директор, не главный инженер, а инициатором внедрения был замдиректора по экономике и финансам.

С чем он столкнулся? В первую очередь у самого предприятия достаточно старый фонд, основные цеха были построены в 76-м году, а, как известно, химическое оборудование изнашивается достаточно быстро, и стояли задачи реконструкции, модернизации, поддержания предприятия в рабочем состоянии, безаварийном, но при этом в условиях ограниченного финансирования. И основные задачи, которые были поставлены, — это задачи финансово-ресурсного планирования, выполнения как ремонтных работ, так и всех работ, связанных с инвестициями, модернизацией и техническим перевооружением. Стояла задача получения пообъектных титульных списков, объектный сбор затрат, дальше балансировка мощностей, поскольку не привлекаются подрядные организации, почти не привлекаются, это балансировка мощностей всех ремонтных цехов и, соответственно, также снижение уровня затрат и возможность управления этими затратами.

Мнение главных специалистов на момент начала проекта — «нам оно не нужно», «покажите нам, где это работает», «это у нас там точно не заработает», ну и так далее. Наверное, достаточно стандартные на тот момент опасения, ведь проект стартовал в 2007 году, и на предприятии даже было не так много и компьютеров! И все основные цеха даже не были подключены к общей локальной сети предприятия. А дело в том, что само предприятие занимает очень большую площадь, от одного конца до другого ехать минут двадцать на машине, ну и, соответственно, цеха расположены по всему предприятию, и было необходимо в рамках этого проекта инвестировать средства также в построение локальной оптоволоконной сети, обучать пользователей работе с компьютером.

На текущий момент предприятие уже шесть лет работает в системе, работает успешно. В системе Global-EAM более 400 поименованных пользователей, из которых около 200 работают одновременно. На сегодняшний день не менее 200 тысяч единиц оборудования, включая средства измерения, контрольно-измерительную аппаратуру. Дело в том, что в составе предприятия есть цех по ремонту КИПиА, то есть он аккредитован на право проведения проверки, калибровки, и основную часть, кроме уникальных приборов, выполняет своими собственными силами. На текущее время проведено более 2 млн работ по ремонтам и техническому обслуживанию.

Откуда взялись эти пользователи и кто с ними работает? Предприятие работает в три смены и в круглосуточном режиме. Это механики цехов, электрики, мастера КИПиА, непосредственно ремонтный персонал, в систему включены начальники цехов, смен, экономисты цехов, экономисты планово-экономического отдела, кладовщики, нормировщики, техники ППР, ну и специалисты служб главного механика, главного энергетика и метролога.

Основную роль в системе выполняет цеховый специалист. Первое — им, конечно, введено в обязанности ведение актуальной базы оборудования и коммуникаций, средств измерения. При этом бизнес-процесс организован таким образом, что заставляет их поддерживать эту систему в актуальном состоянии. Отчасти это продиктовано целью получения кредитных средств — дело в том, что, чтобы получить кредитные средства, нам необходимо что-то представить в залог, соответственно, банк плохие активы брать не будет, а хочет брать активы с хорошей, понятной кредитной историей и, соответственно, требует по каждому объекту информацию, когда и какие работы выполнялись и так далее.

Далее — они рассчитывают годовые графики ППР, графики калибровки, ревизии, занимаются вопросами годового и месячного планирования строительно-монтажных работ, открывают заказы на выполнение работ, следят за состоянием оборудования, планируют подготовку оборудования к ремонту, принимают работы и выдают заявки на товарно-материальные ценности.

Основные вехи проекта. Сам проект начался в июне 2007 года, и первое, что было создано на предприятии, это центр компетенции, он и был залогом того, что был успешный старт самого проекта, а во-вторых, того, что проект продолжает развиваться. В центре компетенции, помимо нескольких бизнес-аналитиков, которые отвечают за всю методологию и все бизнес-процессы предприятия, находится и первая линия поддержки, то есть предприятие всю поддержку и развитие программного продукта осуществляет самостоятельно, используя те инструменты, что мы предоставили, в том числе доработку и модификацию по мере необходимости.

Основные вехи проекта

- 06.2007 Центр компетенции

Создание на предприятии отдела по управлению основными фондами. - 07.2007 Начало паспортизации объектов

Сбор данных об объектах ремонта, перегрузка имеющихся данных по пилотному проекту «Пласткард». - 11.2007 Запуск системы в работу на пилотном проекте

Обучение и запуск системы в работу на пилотном проекте: планирование работ, выполнение работ, ведение журнала дефектов. - 12.2007 Создание отраслевых решений

Создание большого количества специализированных решений для различных отраслей. - 03.2008 Интеграция со сметным ПО А0

Выполнение работ по глубокой интеграции сметной программы А0 и Global-EAM. - 10.2008 Первое годовое планирование в системе

Запуск процедуры годового планирования по всем предприятиям холдинга. - 04.2009 Завершение основной фазы работ

Перевод проекта в режим поддержки.

Началось всё с задач паспортизации. Дело в том, что в холдинг входило предприятие «Пласткард», содержавшее на тот момент около 1500 работников и 4 крупных цеха, но впоследствии, в целях оптимизации численности, оно вошло в состав ОАО «Каустик» в качестве обычных цехов. Они были чуть более продвинутыми, и у них уже была в электронном виде база данных оборудования. Соответственно, с этого и начался старт проекта, это предприятие было выбрано пилотным. И дальше мы уже непосредственно на основании работы там демонстрировали всё, и всё большее и большее количество руководителей холдинга вовлекали в процесс внедрения системы. Эти данные были приведены в порядок, упорядочены, были разработаны определенные типовые бизнес-процессы на всю промплощадку, и фактически спустя пять месяцев с начала работы система была полностью запущена в эксплуатацию на пилотном проекте. При этом они осуществляли полностью ту деятельность, которую и должны вести: планировать работу, оформлять заказы на выполнение работ, вести журнал дефектов и работ.

При этом также были созданы классификаторы, затем была выполнена интеграция со сменной программой А0. Поскольку предприятие большое и часть работы выполняет своими силами, в том числе строительно-монтажные работы, то имеется довольно большой сметный отдел. И для того, чтобы можно было построить действительно полноценное ресурсно-финансовое планирование, была сделана интеграция с этой программой, об этом чуть позже. И вот спустя чуть больше года по всем предприятиям группы компаний было осуществлено первое годовое планирование в системе, а основная фаза работ была завершена менее чем через два года, и проект перешел в стадию технической поддержки.

Хотел бы рассказать о годовом ресурсном планировании. Годовое планирование начинается от расчета графиков регламентных работ на выполнение ТО и ремонтов, а заканчивается анализом и утверждением консолидированного титульного списка всех строительно-монтажных работ промплощадки. Требуется на выходе получить пообъектные номенклатурные планы по направлениям, центрам ответственности, а также сбалансированные по мощностям исполнителей работ.

Виды планов:

• внутриремонтный титульный список (ТО и ремонты),

• внутрипостроечный титульный список (капитальное строительство, реконструкция, техперевооружение, модернизация),

• изготовление запасных частей,

• работы по заказам сторонних контрагентов,

• работы по отдельным проектам,

• план прочих работ (ликвидация, демонтаж, разделка металлолома и прочее).

Можно осуществить получение титульных планов работ, причем не только по ремонтам, но и по реконструкции и модернизации, и, соответственно, осуществлять их балансировку.

Всё годовое ресурсное планирование можно разделить на 4 этапа, каждый из них мы разберем более подробно.

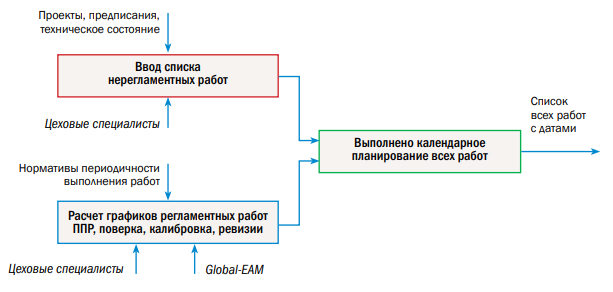

1 этап — необходимо получить общий список работ.

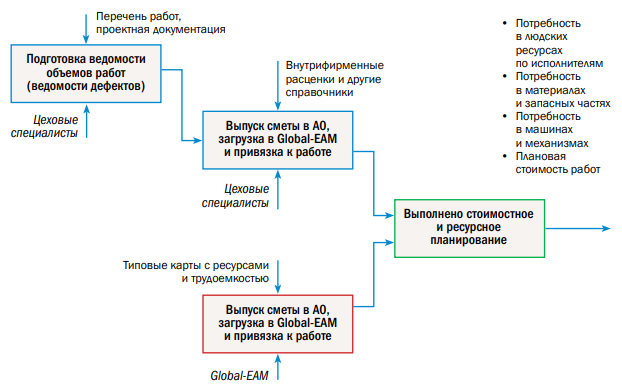

2 этап — обеспечить расчет ресурсов и стоимость работ.

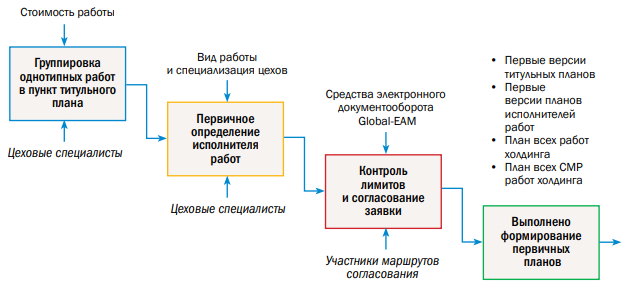

3 этап — сгруппировать все работы в титульные планы, чтобы с ними удобно было работать.

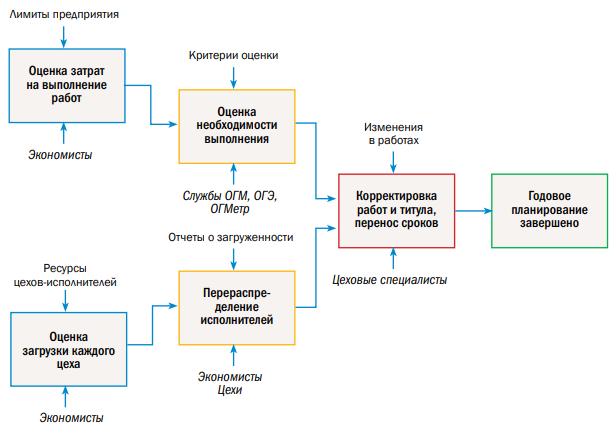

4 этап — осуществить балансировку ресурсов тех подразделений, которые будут выполнять эти работы.

Первый этап состоит из двух частей: 1) регламентная работа, которая осуществляется стандартно, идет расчет по графику ППР, есть периодичность выполнения этих работ, в результате мы получаем календарные работы с датой; 2) нерегламентные работы, капитальный ремонт не планируется в рамках ППР, это отдельная вещь, которая планируется по техническому состоянию. И поэтому есть определенные проекты, предписания, данные по техническому состоянию — и непосредственно цеховые специалисты вводят желаемые данные о проведении определённых нерегламентных работ в указанные календарные даты. Таким образом, мы имеем первичное календарное планирование всех работ с датами.

Следующий этап — это планирование ресурсов. При этом используются следующие два подхода, которые живут (сосуществуют) одновременно. Первый — это на большое количество типовых работ созданы типовые карты, которые содержат раскладку по ресурсам, стоимости, материалам, запасным частям. Понятно, что они создавались в процессе, создавались не в течение полутора лет, а в течение достаточно длительного срока. Это первая часть, с ними всё просто, в момент расчёта графиков система рассчитывает и потребность в ресурсах, и потребность в материалах и запасных частях, и рассчитывает плановую стоимость этих работ по тем формулам, которые заданы и настраиваются, которые учитывают в том числе и помимо прямых расходов (заработную плату и материалы) различные цеховые расходы (плановые цеховые расходы, плановые общепроизводственные расходы, общехозяйственные расходы и т.д.). Те же работы, которые осуществляются по проектам, для них в Global оформляются ведомости объёмов работ, которые передаются в сметную программу А0. На этом этапе реализована глубокая интеграция системы и сметного бюро. Выпускаемая смета автоматически появляется в Global, привязывается к соответствующей работе, и таким образом у работы появляется стоимость и потребность в ресурсах. Т.е. на выходе мы уже к этому пулу работ получили стоимость и потребность в ресурсах. Но при этом это первичная часть.

Поскольку на предприятиях порядка двухсот тысяч объектов ремонта, естественно, по каждому из них планируется какая-то работа, а то и не одна, то работать с этим списком, конечно же, нереально. Поэтому следующий шаг — система производит группировку однотипных работ по определённым принципам в пункт титула. Принято такое условие, что любая работа стоимостью больше 50 тысяч появляется там как самостоятельная позиция титула, все остальные работы группируются в какую-то позицию титула и к ней привязываются, таким образом, у титула появляется некая общая стоимость и расшифровка, из чего она сложилась. Поскольку для каждого вида работ есть определённая специализация, тут же подставляются первичные цеха исполнители работ, какие-то определённые участки, и дальше на этом этапе производится первичный контроль лимитов (дело в том, что сам цех не может подать заявку, если общая стоимость ремонтных работ по его желаемой заявке получилась больше определенной величины).

В противном случае требуется дополнительное согласование, и любые согласования делаются посредством электронного документооборота, который встроен в систему. Мы, выполнив процесс обработки этих документов, получили первичные планы, при этом фактически одни и те же работы представляются одновременно в нескольких планах.

Первое: это общий, это титульные списки по направлениям. Второе: версии планов для цехов-исполнителей, соответственно, также с датами, потребностью в ресурсах, план всех работ холдинга и отдельный план строительно-монтажных работ по всей промплощадке. Дальше переходим непосредственно к балансировке, и тут есть две задачи: первая — это уложиться в нужную сумму, которой необходимо каким-то образом управлять; вторая — это равномерно загрузить цеха-исполнители, не выходя за их возможные мощности.

Итак, есть некие лимиты, с которыми работают, и если работа выходит за эти определенные лимиты, необходимо применить определённые критерии оценки (это некие оценки по уровням рисков, они разработаны, но на практике применяются осторожно. Оценку необходимости сейчас выполняют непосредственно специалисты служб, работая с цеховыми специалистами, которые несут ответственность за выполнение или невыполнение той или иной работы).

Что касается ресурсов исполнителей, мощности каждого цеха, то осуществляется перераспределение исполнителей работ, если это необходимо. И так же выполняются корректировка титула, корректировка сроков, корректировка исполнителей. Таким образом, годовое планирование полностью завершено, и это является частью ремонтных работ, все работы связаны в т.ч. с инвестициями, с ресурсами, и предприятие чётко понимает свой годовой финансовый план.

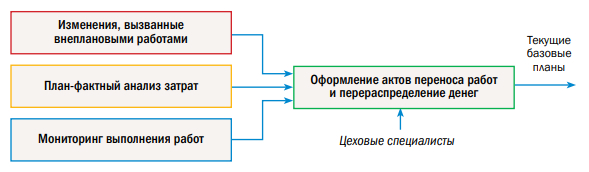

Понятно, что на год планировать достаточно сложно. Подготовка титулов заканчивается, к примеру, в декабре, даже бывает так, что базовая версия титула не утверждена ещё в начале года, потому что до конца не определены будущие доходы предприятия. Если оперировать экономическими терминами, то понятно, что мы свои расходы планируем в зависимости от тех или иных доходов, которые предприятие планирует получить в будущем году. Поэтому реализован механизм скользящего планирования, т.е. система позволяет вносить оперативные корректировки. Допустим, какие-то работы были запланированы, но по факту — не были начаты, или необходимость в них отпала, какие-то работы необходимо выполнить в более ранние сроки, на каких-то работах получилась экономия. Учитывая возможности анализа и мониторинга, система позволяет оформлять акты переноса, включая возможность переноса денег с одного пункта-титула на другой пункт-титул. При этом всегда есть возможность сравнить текущие пункты титула с его базовой версией, которая была утверждена.

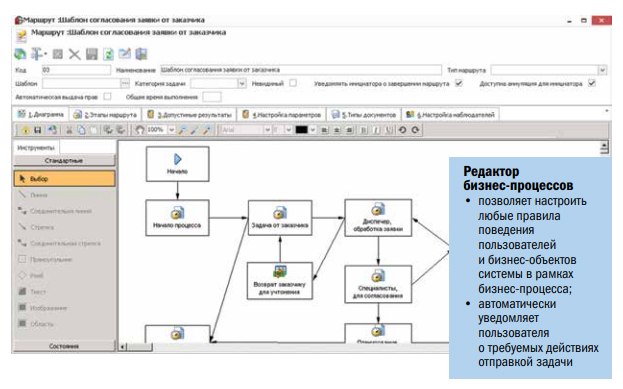

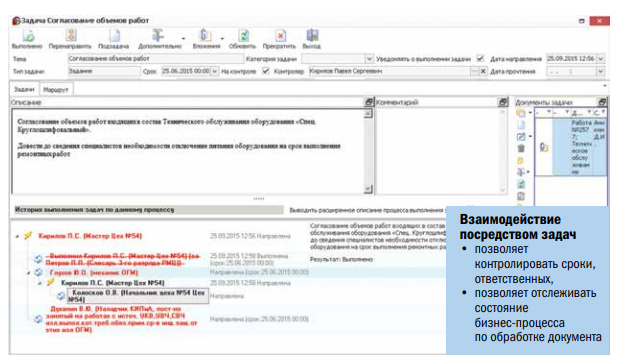

Понятно, что в процессе согласования, в процессе годового финансово-ресурсного планирования участвует не менее 500 человек, и обеспечить нормальное полноценное прозрачное согласование этих работ можно, только используя какие-то определённые средства электронного документооборота, и как раз были использованы механизмы управления бизнес-процессами санкционирования документов, которые есть в системе. Фактически система позволяет нарисовать маршруты обработки тех или иных документов, и это выглядит примерно так: у специалиста есть, как в электронной почте, журнал задач, в который приходят определённые задачи по обработке документов, он может открыть, посмотреть, кто был участником маршрута, какие были резолюции, что нужно сделать. В качестве вложения находятся документы, которые были вложены в задачу, есть отчет, который позволяет посмотреть, где что зависло, у кого зависло, какое количество задач и какие заявки не обработаны, сами цеховые специалисты могут посмотреть, где и у кого зависли заявки, и т.д. Ну и на согласование выделен определённый регламент, т.е. система позволяет контролировать тех, кто выходит за максимально возможный регламент согласования документов.

Средствами конструктора бизнес-процессов Global-EAM созданы все типовые процессы работы в системе. Всего создано более 100 типовых маршрутов обработки. Понятно, что сейчас уже некоторые потеряли свою актуальность в силу оптимизации, но с их помощью согласовывают графики, открывают заказы на выполнение работ, закрывают и принимают заказы на выполнение работ. Если раньше всё это делалось с помощью бумажных подписей, и люди стояли со стопками заказов в коридоре, искали нужного специалиста, на заказе было не менее пяти подписей, сейчас всё это переведено полностью в электронный вид, и по факту бумажные вещи сейчас не оформляются. Так же для уведомления кладовщика о необходимости выдачи, допустим, мастер оформил требование-накладную на получение каких-то материальных ценностей под работу, отправил задачу кладовщику, пока он идёт, кладовщик уже в журнале задачу получил и начинает отрабатывать. Этот же механизм используется для уведомления специалистов, что за дефект, в чьей он функциональной ответственности находится. А также в бизнес-процессе по управлению дефектами, отказами и по устранению.

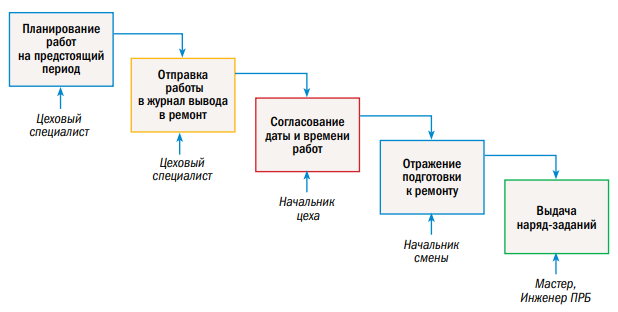

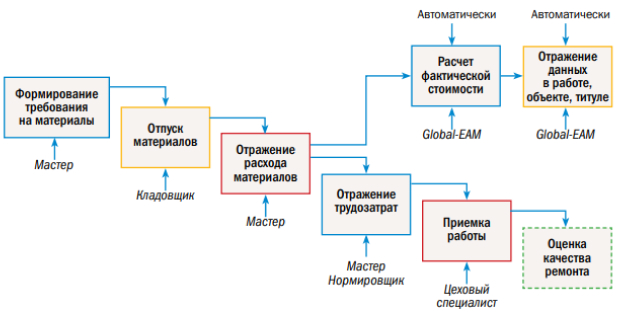

Мы запланировали работы, дальше — отработка и выполнение самих работ. Тут всё просто. Первые цеховые специалисты — механик, энергетик, мастер КИП (у киповцев есть определённая специфика, я бы её оставил за рамками) — планируют работы на предстоящий период. Специалист отправляет оборудование в специализированный журнал — журнал вывода оборудования в ремонт, в котором говорит о том, что «предлагаю провести ремонт тогда-то», начальник цеха согласовывает и подтверждает в этом же журнале время и дату вывода оборудования в ремонт, следом — получает уведомление начальник смены, который готовит к выводу технологическое оборудование. На следующий день после того как всё это «прогнал» мастер, инженер выписывает наряд-задание бригадам на выполнение самих работ. Мастер выписывает им требования на материалы, осуществляется отпуск материалов кладовщиком, расход материалов отражается в наряде мастером.

Если речь идёт о специализированном ремонтном цехе, то, как правило, там есть нормировщик, который оценивает и нормирует трудозатраты на выполнение этих работ, и цеховый специалист осуществляет приёмку работ. Как только отражены расход материалов, трудозатраты и работа закрыта, автоматически рассчитывается её фактическая стоимость. И эти данные тут же отражаются автоматически в титуле, и мы можем видеть план-факт анализ как по работе, так и по более укрупнённым позициям пунктов титула. Единственное, что отсутствует в этой цепочке, — это оценка качества ремонта, которая логично вытекала бы отсюда, но пока предприятие до этого не дошло.

Результаты проекта

- Проведена паспортизация оборудования (сбор данных, классификация, типизация).

- Расчет графиков ППР, поверки/калибровки, диагностики, ревизии и т.п.

- Сетевое планирование капитальных ремонтов.

- Обеспечен расчет стоимости работ: факт.

- Учет заказа материалов и запчастей на работы.

- Мониторинг выполнения работ и план-факт анализ выполнения работ.

- Составление годового титульного плана работ по ремонту.

- Составление месячных планов для специализированных цехов по ремонту.

- Электронное согласование заказов на работы, заявок на материалы, графиков работ.

- Оперативная регистрация дефектов/отказов/неисправностей и планирование работ по их устранению.

- Накопление статистки по стоимости работ, стоимости и количеству израсходованных материалов.

- Учет наработки, простоев.

- Огромное количество отчетов по анализу работ и KPI.

Был ли проект успешным? На наш взгляд — да (я имею в виду, на наш взгляд организации, которая внедряет). Мы ставим их всем в пример. Думаю, что и заказчик доволен полученным результатом, ну и полноценная эксплуатация систем на протяжении шести лет говорит о том, что проект живёт, развивается. Все цели, которые были поставлены, решены, и разработано большое количество отчётов по анализу работ, по аналитике KPI (о них я немного расскажу во второй части доклада, потому что они во многом являются общими для всех пользователей системы).

Уменьшилось ли количество аварийных работ? Это на самом деле сложно сказать, потому что статистики о том, какое количество аварийных работ до этого было, не было на предприятии. Уменьшился ли бюджет? Надо его приводить тогда к ценам как минимум 2008 года, что достаточно сложно. Да и предприятие, так или иначе, большие деньги вкладывает, модернизирует свою реконструкцию. На самом деле оценить достаточно сложно. Но все-таки предприятие получило достаточно прозрачную систему и имеет возможность управлять уровнем затрат, которые оно может выделить в текущем году на выполнение этих работ.

Журнал Prostoev.NET № 4(13) 2017

Автор: Дмитрий Аникин, «Бизнес-технологии» (компания — разработчик системы Global-EAM)