Возрастающая конкуренция среди производителей газетной бумаги требует от предприятий внедрять не только современные технологии производства, но и передовые методы управления техническим обслуживанием и ремонтом оборудования. Основным направлением развития управленческих технологий является внедрение автоматизированной системы управления технического обслуживания и ремонта оборудования (АСУ ТОиР).

В 2010 году руководством ОАО «Соликамскбумпром» было принято решение о внедрении такой системы в службе главного механика.

Целью проекта является повышение эффективности управления процессами ТОиР оборудования при использовании АСУ ТОиР как единой системы сбора, автоматизированной обработки и анализа информации. Реализация проекта в итоге должна привести к сокращению времени и количества аварийных простоев оборудования, а также к снижению себестоимости за счет эффективного использования материальных и трудовых ресурсов.

История реализации проекта:

ноябрь 2010 г. — создание группы ТОиР оборудования в отделе главного механика с функцией управления процессом внедрения;

апрель 2011 г. — принятие решения о внедрении системы Global-EAM в службе главного механика, начало формирования базы данных оборудования;

июнь 2011 г. — заключение контракта с подрядчиком ООО «Бизнес Технологии» на поставку и внедрение системы GlobalEAM;

июнь—декабрь 2011 г. — доработка базовой конфигурации системы под бизнес-процессы в области ТОиР оборудования ОАО «Соликамскбумпром», интеграция с существующей системой ИнСС, окончание формирования базы оборудования для «пилотного», с точки зрения внедрения, цеха — Бумажного производства №2;

июнь 2011 г. — запуск параллельного проекта «Перевод документов технического архива с бумажного в электронный вид» и занесение документации в систему;

июнь 2011 г. — запуск параллельного проекта «Разработка технологических карт ремонтов, нормирование работ», занесение карт в систему для целей планирования работ;

декабрь 2011 г. — начало эксплуатации системы в Бумажном производстве №2, обкатка функционала, обучение пользователей;

май—август 2012 г. — начало эксплуатации системы в Бумажном производстве №3, Древесно-массном производстве, Лесосырьевом производстве. Позже система транслировалась в Целлюлозном производстве и Бумажном производстве №1.

На август 2014 г. АСУ ТОиР характеризуется следующими основными показателями: количество в базе данных единиц оборудования — 5 520 шт. (вместе с узлами — 7 970 шт.), моделей оборудования — 2 500 шт., документов в электронном архиве — 46 770 шт., технологических карт — 550 шт., ремонтных заданий — 33 000 шт., при этом в системе за месяц сейчас регистрируется около 1 100 ремонтных заданий. Система охватывает 2 ремонтных цеха (цех централизованного ремонта и ремонтномеханический цех), отдел главного механика, отдел организации труда и заработной платы. Количество активных пользователей системы составляет около 30 человек.

На начальной стадии, когда еще обсуждались пути реализации данного проекта, было принято важное управленческое решение создать при отделе главного механика группу ТОиР оборудования и возложить на нее управление процессами внедрения системы, создание базы единиц оборудования, моделей, технических мест и других справочников системы, создание графиков регламентных работ, контроль за формированием списков работ и анализ их выполнения. Таким образом, группа ТОиР оборудования является управляющим центром процесса реализации проекта АСУ ТОиР. Состав группы с течением времени менялся, сейчас это начальник, ведущий инженер по ППР, ведущий инженер по капитальному ремонту, инженер по нормативно-справочной информации.

Основные функции группы ТОиР оборудования (рис. 1):

- планирование регламентных работ (годовое, месячное, на текущий ППР);

- контроль за ходом выполнения работ по ТОиР, фиксация фактического времени выполнения работ ППР в Бумажных производствах №2 и №3;

- анализ выполнения работ, количества запланированных, не выполненных и перенесенных работ, причин задержек.

Кроме основных функций, в обязанности входит оперативное пополнение базы данных оборудования, проверка и согласование разрабатываемых технологических карт ремонтов, контроль составления списков работ на ППР и капитальный ремонт, организация и проведение оперативных совещаний при подготовке к ремонтным работам, участие в расследовании аварийных отказов и их анализ, постановка задач перед разработчиком программного обеспечения по совершенствованию системы, обучение и консультации пользователей АСУ ТОиР.

Рассмотрим участие группы ТОиР оборудования в процессах управления ремонтными работами на примере работ ППР.

При планировании работ на ППР ведущий инженер по ППР группы ТОиР оборудования подбирает регламентные работы из годовых графиков в список работ, мастер по ремонту оборудования (механик) цеха регистрирует в системе дефекты на основании обходов оборудования и данных Лаборатории технической диагностики, на основании дефектов регистрирует работы и подбирает их в список работ.

За 2 дня до начала работ ППР проводится оперативное совещание в ОГМ, где данный список заслушивается и обсуждается готовность к выполнению работ, в том числе по наличию запасных частей.

Исполнители работ, получив задания, планируют в системе время начала и окончания работ, подбирают состав ремонтных бригад, создают наряды. Распечатанные графики работ исполнителей (ЦЦР, РМЦ и подрядчиков) обсуждаются на втором оперативном совещании за 1 день до начала выполнения работ, где, кроме графиков, обсуждаются также дополнительные работы, готовность исполнителей, стыковка ремонтных графиков между собой и с графиком технологических работ.

Как правило, трудовых ресурсов для выполнения всего списка работ недостаточно, поэтому на оперативном совещании принимается решение о переносе менее критичных работ. Далее согласованные графики заслушиваются на оперативном совещании у главного инженера, где принимаются окончательные решения.

При проведении работ в ППР ведущим инженером по ППР проводится контроль за ходом выполнения ремонтных работ (БП №№ 2, 3), решение проблем на ремонтной площадке, связанных с нестыковками между службами и исполнителями, фиксация фактического времени выполнения работ, причин задержек работ.

После проведения ППР на следующий день у начальника производства проводится оперативное совещание, где подводятся итоги проведенных работ, в акте фиксируются основные задержки с причинами и мероприятия для предотвращения данных задержек в будущем, фиксируются претензии по качеству выполненных работ. Ведущим инженером по ППР закрываются работы и распечатывается анализ проведенного ППР (БП №№ 2, 3). Данный анализ является основой для комплексной аналитики работ за год. На основании аналитики принимаются определенные оперативные корректирующие действия и стратегические решения.

На предприятии существует система плановых остановов основных технологических линий в строго определенное время и сроки. Стоит отметить, что до начала проекта плановые регламентные работы системно не планировались, работы включались в списки работ под плановые остановы основных технологических линий только тогда, когда появлялись замечания к работе конкретного оборудования. Такая предаварийная стратегия ТОиР оборудования не позволяет сокращать аварии и внеплановые простои, время ожидания в ремонте, но требует иметь большие запасы ТМЦ на складах на случаи аварийных отказов.

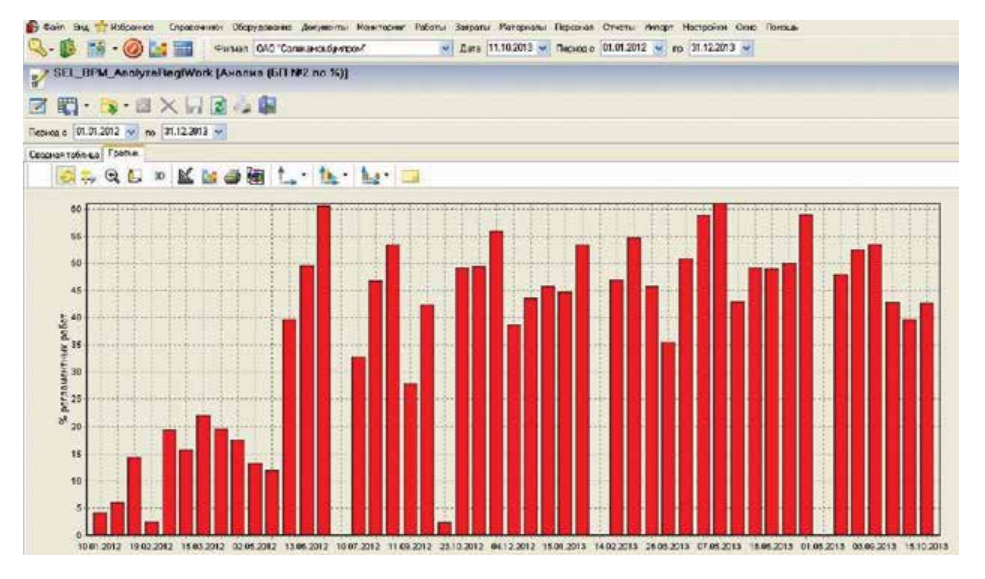

Одной из задач, которые ставились при внедрении системы, было снижение доли внеплановых работ за счет увеличения доли регламентных работ. Сейчас этот показатель фактически составляет при проведении ППР в среднем 50% (рис. 2). Очевидно, что чем больше работ, запланированных заранее, с известным объемом работ, требуемых трудовых ресурсов и ТМЦ, тем выше становится управляемость ТОиР. Это позволяет покупать только требуемые ТМЦ в нужный момент, тем самым сократить запасы на складах и повысить оборачиваемость, оптимально привлекать трудовые ресурсы и наконец обосновывать бюджет службы и планировать распределение финансирования ремонтов.

Стоит отдельно отметить, что до внедрения системы Global-EAM списки и графики работ составлялись вручную, выявленные дефекты и выполненные работы не фиксировались в статистике, нигде не сохранялась история ремонтов по единицам оборудования, соответственно, и аналитика по ремонтным работам не велась. С внедрением АСУ ТОиР ситуация коренным образом изменилась.

Функциональные возможности системы Global-EAM достаточно обширны и охватывают все необходимые бизнес-процессы в ремонтном хозяйстве предприятия. Выделим основные функциональные блоки системы.

- База данных оборудования — позволяет иметь доступ в любой момент к электронному паспорту оборудования со всей информацией о единице оборудования, которая содержит документацию (чертежи, схемы и др.), информацию о приобретении, историю перемещений, паспортные данные, спецификацию, фотографии оборудования, нормативы периодичности ТОиР, значения результатов диагностики, наряды на выполнение работ, историю выполнения ремонтов, затраты на ремонт, историю отказов оборудования, обнаруженные дефекты.

- Электронный архив документов, который связан с единицами оборудования и доступен из карточки оборудования. В архиве содержатся разные документы: чертежи, схемы, спецификации, расчеты, инструкции, ведомости, фотографии, нормативно-техническая документация, эксплуатационная документация, организационно-распорядительная документация. Встроенная в систему графическая программа позволяет загружать отсканированные чертежи, разрабатывать схемы технологических линий с использованием библиотеки элементов, выделять на графической схеме активные зоны и связывать их с карточками единиц оборудования и техническими местами. Такая связь позволяет одним кликом мыши переходить из карточки оборудования к подсвеченной позиции этого оборудования на интерактивной графической схеме или на плане цеха.

- Мониторинг состояния оборудования и расчет трендов позволяет задавать различные контролируемые параметры оборудования и контролировать их изменение в процессе эксплуатации (вибрация, температура, давление, расход и др.). По вносимым данным контролируемых параметров можно отслеживать динамику изменения показателей, строить прогнозный тренд и определять прогнозное значение критической даты для планирования даты ремонта оборудования.

- Электронный журнал дефектов оборудования позволяет иметь следующую информацию: дата обнаружения дефекта, плановые и фактические даты и время устранения, вид и описание дефекта, фотография.

- Планирование и управление работами по ТОиР оборудования позволяет составлять графики регламентных и нерегламентных работ, вести нормативную информацию о периодичности обслуживания оборудования, обрабатывать заявки на проведение работ, формировать наряды, планировать потребности в ресурсах на работы (трудовые ресурсы, запасные части и материалы), контролировать обеспечение работ ресурсами, контролировать выполнение ремонтных заданий. Планирование регламентных работ осуществляется на основании установленной периодичности проведения работ. Планирование нерегламентных работ осуществляется на основании выявленных дефектов, данных диагностики, заявок на выполнение работ. Наряды в системе создаются с указанием технологической карты, продолжительности и последовательности операций, трудоемкости, требуемого персонала, материалов и запасных частей. Система позволяет просматривать и анализировать всю историю запланированных и выполненных работ по каждой единице оборудования.

- Материально-техническое обеспечение ТОиР оборудования позволяет использовать при планировании работ иерархический номенклатурный справочник материалов и запасных частей, загруженный благодаря интеграции из блока снабжения системы ИнСС, создавать карточки номенклатуры ТМЦ, планировать потребности в материалах и запасных частях для выполнения работ по ТОиР и перегружать их в систему ИнСС, создавать годовые графики потребности в запасных частях и материалах.

- Оценка затрат на выполнение работ по ТОиР оборудования позволяет учитывать плановые и фактические затраты на материалы и запасные части, затраты на выполнение работ собственными силами и подрядными организациями.

В системе Global-EAM содержится множество печатных форм: графики регламентных работ, списки и графики работ в разрезах по исполнителям, наряды для ремонтных бригад, заказ-заявки на работы по изготовлению деталей и ремонту узлов в РМЦ, технологические карты и линейные графики, аналитические отчеты о дефектах, работах, количестве и причинах переноса работ.

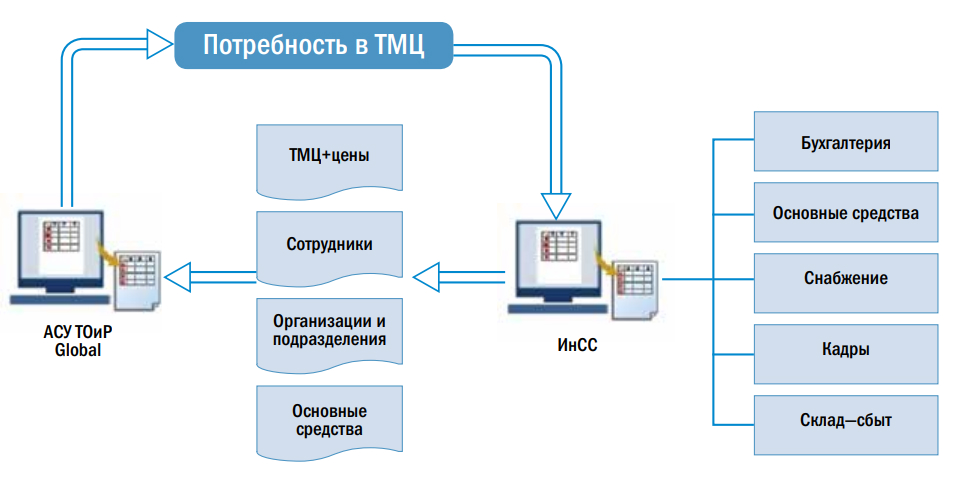

В рамках проекта проведена интеграция с существующей системой ИнСС, действующей на предприятии (рис. 3), в рамках которой система Global-EAM получает из ИнСС справочники сотрудников, основных средств, организаций и подразделений, а также справочник ТМЦ со средневзвешенными ценами. Стоит отметить, что существует проблема с качеством справочника ТМЦ, который содержит много карточек «двойников» и карточек с наименованием согласно приходным документам, но не соответствующим стандартам. На настоящий момент проводится работа в коммерческой службе по наведению порядка в данном справочнике.

Проблемы, с которыми сталкиваются многие предприятия при внедрении АСУ ТОиР:

- непринятие АСУ ТОиР некоторыми руководителями — ведь вылезут все недостатки служб, а за них надо отвечать и работать над их устранением;

- отсутствие какой-либо системы мотивации механиков, мастеров, инженеров на период внедрения;

- низкая компьютерная грамотность пользователей системы;

- увеличивается нагрузка, особенно на начальном этапе, на механиков и мастеров, система требует к себе дополнительных временных и интеллектуальных ресурсов, а времени, как всегда, не хватает;

- напряжения в рабочих коллективах, обусловленные появлением более жесткой системы контроля выполнения работ, нормирования;

- отсутствие или минимальное финансирование проекта после активной фазы внедрения, ведь систему требуется постоянно развивать;

- недостаточные полномочия и управленческие рычаги у руководителя проекта внедрения, все-таки ответственность за внедрение и общее руководство проектом должно быть за руководителем высшего уровня, который отвечает за техническую политику на предприятии (главный инженер или технический директор).

Но все эти проблемы со временем становятся менее острыми, пользователи учатся, и скорость внесения данных в систему возрастает, руководители и специалисты видят реальный эффект от системы, и их мнение меняется в положительную сторону, рабочие привыкают к нормам, и повышается самодисциплина.

В заключение отметим основные результаты от внедрения АСУ ТОиР:

- существенное увеличение прозрачности работы службы и элементарного порядка на всех этапах ТОиР оборудования;

- оперативная доступность к историческим данным ремонтов, дефектов, движению оборудования, технической документации по каждой единице оборудования позволяет проводить анализ и более эффективно управлять обслуживанием актива;

- занесенные в систему дефекты и работы уже никуда не потеряются, не забудутся и будут напоминать о себе до тех пор, пока дефект не будет устранен, а ремонтное задание не будет выполнено;

- повысилась производительность и дисциплина труда за счет использования технологических карт, контроля распределения трудовых ресурсов;

- совершенствуется система планирования и повышается сбалансированность трудовых ресурсов;

- сокращается количество аварийных простоев технологических линий бумагоделательных машин за счет наращивания количества регламентных работ.

Развитие АСУ ТОиР создает условия, способствующие постоянному улучшению обслуживания оборудования на предприятии. Это неизбежно приведет к трансформации организационной системы управления работ по ТОиР в сторону более эффективного распределения ресурсов, планирования, управления и организации работ.

Журнал Prostoev.NET № 1(1) 2014

Автор: Андрей Чимде, начальник группы ТОиР оборудования ОАО «Соликамскбумпром», к.т.н.