Любой механик, энергетик, специалист по КИПиА планирует свою деятельность по ремонту и техническому обслуживанию. Ключевым вопросом является норматив: формальный документ, определяющий стратегию ремонта и ТО, регламентированные периоды выполнения видов ремонта, а также нормативную трудоемкость и материалоемкость операций ремонта.

Без норматива невозможно обоснованно составить расписание работ, оценить потребность в трудовых и материальных ресурсах, сформировать бюджет работ цеха.

Описание общего положения с нормативами на ТОиР

Для удобства и повышения производительности самого процесса планирования эта информация должна быть загружена в систему планирования ремонтов: АСУ ТОиР либо в ERP-систему. Составлять план по 1-2 тысячам единиц оборудования в офисных программах, электронных таблицах — значит, делать заранее формальный документ, не отражающий ни фактического состояния оборудования, ни реально запланированных и выполненных работ.

Для управляющей компании важно контролировать планы цехов, предприятий в целом на предмет обоснованности работ и бюджетов, и в целях унификации одинаковое оборудование должно одинаково ремонтироваться на всех предприятиях группы.

На практике специалисту по планированию цеха, механику цеха приходится использовать либо существующие с министерских времен нормативы периодичности и трудоемкости, либо использовать утвержденные предприятием нормы по собственной номенклатуре оборудования.

Мечта любого механика — в своей АСУ ТОиР иметь для каждой позиции, для каждой единицы своего оборудования норматив, привязанный к условиям эксплуатации, условиям производства работ, то есть иметь готовый шаблон работы, из которого при необходимости можно только вычеркнуть лишние операции, лишние ТМЦ, скорректировать объемы и указать плановую дату выполнения (или получить расписание работ по регламентированной периодичности).

На некоторых предприятиях руководство действительно рассчитывает получить «кнопку», при нажатии на которую автоматически получается годовой план работ по ТОиР и бюджет. Тогда процесс планирования станет по-настоящему удобным, управляемым и обоснованным — специалист по планированию будет концентрировать свое внимание на действительно важных вопросах, а система подскажет типовое решение.

СПРАВКА

ООО «Ставролен» входит в группу «ЛУКОЙЛ». Градообразующее предприятие, на котором работают около 2000 человек, один из крупнейших производителей полиэтилена низкого давления, полипропилена, винилацетата, жидких продуктов пиролиза.

• Три производства, 10 основных цехов.

• Ремонтный персонал: свыше 250 человек.

• Доля ремонтных работ, выполняемых собственными силами: свыше 70%.

• Межремонтный период: 2 года по основным производствам.

Постановка задачи

В проекте для ООО «Ставролен» компания «ТОиР Консалт» выполняла разработку базы данных нормативов на ремонты оборудования и трубопроводов.

На предприятии с 2009 года функционирует корпоративная система управления ресурсами предприятий «ЛУКОЙЛ» «ИСУ Нефтехим» на базе SAP R/3. По механической службе в базе оборудования в 2009 году специалистами предприятия были собраны 6200 единиц оборудования, 12000 единиц трубопроводов (950 контуров). Все отказы, работы по ТОиР на предприятии регистрируются в системе ТОРО.

В проекте необходимо было за 10 месяцев разработать нормативы (техкарты) на ремонт каждой единицы оборудования по каждой технологической позиции, согласовать с руководителями механической службы, утвердить с главным инженером ООО «Ставролен», а после этого загрузить в систему «ИСУ Нефтехим».

В части норматива материалоемкости в группе «ЛУКОЙЛ» используется единый классификатор номенклатуры материалов и запчастей в объеме более 50000 позиций. Нормативы были разработаны с использованием справочника ТМЦ группы «ЛУКОЙЛ».

Описание проекта

На первом этапе была проведена разработка и согласование типовых описаний основных классов оборудования: состав видов ремонта, требующих норматива, описаны типовые операции ремонта, их детализация, последовательность. Также были описаны основные позиции материалов и запчастей, которые необходимо нормировать.

Далее проводилась разработка нормативов по группам параллельно по всем цехам, от простого оборудования к сложному. Вначале были разработаны нормативы на предохранительные клапаны и насосы центробежные (консольные, небольшой производительности).

Процесс согласования первого пула нормативов оказался достаточно продолжительным, так как коллектив согласующих состоял из 19 человек четырех уровней иерархии механической службы, и требовалось согласовать ожидания и требования всех участников проекта.

Для разработки нормативов на статическое оборудование (аппараты, теплообменники, колонны, реакторы) пришлось собирать дополнительную информацию по особенностям конструкции и материального исполнения позиции, изучать чертежи оборудования, проводить интервью с механиками по технологии ремонта.

По уникальному технологическому оборудованию (грануляторы, смесители, фасовочные автоматы) проводились интервью механиков для выявления технологии ремонта, средней трудоемкости и состава бригады, необходимых материалов и запчастей. Первая версия составленного таким образом норматива выдавалась на рецензию, после чего повторными корректировками норматив приводился к приемлемому состоянию.

Норматив на трубопроводы было решено разрабатывать на контур, включающий в себя несколько линий разного сортамента, длины, количества элементов трубопровода. Была собрана дополнительная информация по трубопроводу: длина участков, количество стыков и фланцевых соединений, тип и количество арматуры, вид теплоизоляции.

В качестве базовых документов для составления норматива трудоемкости были использованы справочные нормативы трудоемкости химической и энергетической отрасли 1990–2000 годов. По мере составления норматива механики цехов давали свои замечания по составу бригады, трудоемкости операции как для общих, типовых операций (разборка, сборка фланцевого соединения, ремонт муфты и т.п.), так и для специфических операций для данного оборудования. В результате были получены уникальные для ООО «Ставролен» нормативы трудоемкости.

В нормативе были учтены условия выполнения работ, в частности, необходимость транспортировки оборудования или необходимость использования крана.

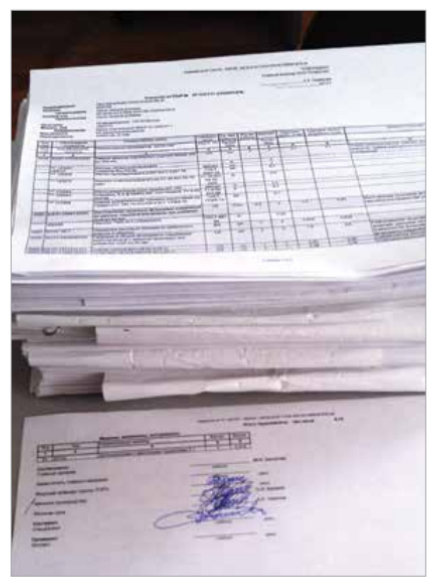

После согласования норматива и его показателей форма норматива распечатывалась и проходила визирование в следующем порядке: механик цеха, механик производства, заместитель главного механика постатике/динамике, главный механик. После чего форма норматива направлялась на утверждение главному инженеру.

Утвержденные нормативы сканировались, образы присоединялись к единице оборудования в ТОРО, а оригинал норматива вкладывался в паспорт единицы оборудования. Кроме того, норматив в формате MS Excel доступен механику на портале предприятия.

Результаты проекта

В результате реализации проекта были созданы нормативы в виде утвержденного бумажного документа (свыше 17000 техкарт), а также норматив на все единицы оборудования в виде электронных записей SAP R/3 ТОРО.

В части разработки нормативов расхода ТМЦ общая номенклатура потребности в ТМЦ для всех видов работ и всех типов оборудования составила 6000 позиций, из них 80% по количеству обеспечили первые 1800 позиций (30%) перечня.

В процессе разработки нормативов выявилась необходимость дополнения справочника ТМЦ группы «ЛУКОЙЛ». Таких позиций оказалось более 4700, из них более 1000 — это номенклатура труб, используемых на заводе, остальные 3700 позиций — это запчасти к оборудованию.

Кроме того, были скорректированы база данных по оборудованию, отчеты и формы выгрузки в ТОРО.

Главный механик своим распоряжением утвердил порядок составления планов ремонта: все заказы ТОРО должны формироваться механиками цехов в системе SAP R/3 на базе утвержденных нормативов. Подавать заявку на работу по ремонту не в системе ТОРО запрещается.

Также был выполнен расчет плановой трудоемкости работ на основе периодичности, заложенной в нормативы, плановой трудоемкости и состава работ для всего парка оборудования. В результате получена оценка средней годовой трудоемкости в 560000 человеко-часов, что предполагает численность ремонтного персонала в количестве 300 человек. Это приблизительно соответствует реальной численности ремонтников завода.

Визуализация норматива

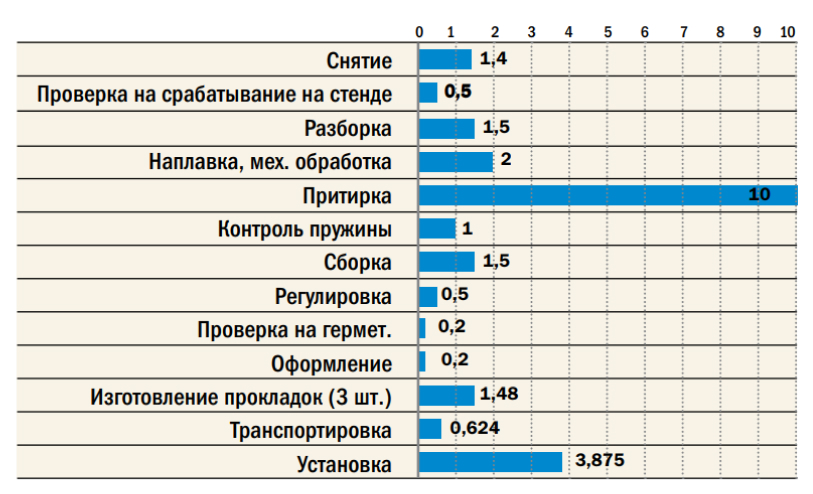

Одним из практических применений собираемых в электронном виде шаблонов работ по ТОиР является возможность визуализации большого массива данных в виде простых диаграмм. Это позволяет быстро выявить зависимости, отклонения, неточности, проводить сравнения. На проекте ООО «Ставролен» таким образом была выявлена технологическая операция, которая была самым узким (продолжительным и трудоемким) местом в ремонте предохранительных клапанов (ППК). Все и ранее знали об этом, но именно на диаграмму обратило внимание руководство, после чего было предложено решение этого вопроса.

Текущее состояние

Нормативы используются в планировании работ по ремонтам десятью механиками. На основании запланированных работ определяется бюджет ремонта на месяц, производится взаимодействие с исполнителями ремонтов.

В настоящее время идет первый год гарантийной поддержки разработанной базы данных нормативов: корректировка выявленных неточностей, разработка нормативов на вновь пришедшее на завод оборудование, загрузка обновленных нормативов.

Фиксируется существующая ремонтная технология.

Притирка седла ППК выполняется вручную, на станке трудоемкость снижается с 10 чел.-ч. до 0,5 чел.-ч. (общая трудоемкость снижается с 24,8 чел.-ч. до 15,3 чел.-ч., на 38%)

Пример: трудоемкость операций капитального ремонта предохранительного клапана Ду200/300.

Мнение завода

Густомясов Александр Владимирович, заместитель главного механика:

«Разработанные ООО «ТОиР Консалт» нормативы стали для механической службы основой для планирования работ по ремонтам.

Любой заказ на ремонт теперь оформляется только в системе SAP/R3 ТОРО, к заказу на основании нормативов автоматически формируется ведомость дефектов с полной раскладкой по необходимым ресурсам и материалам.

Регламентирование в нормативе состава операций, трудоемкости позволяет нам обоснованно и качественно формировать план работ, а также взаимодействовать с исполнителем по ремонту — собственной службой или внешними подрядчиками. Анализ выполненных работ также стал более доступным, нет разночтений в описании работ. В 2014 году мы проводим эксплуатацию нормативной базы и ведем учет фактического выполнения, в следующем году после проведения всех работ ремонтного цикла будем заниматься анализом и корректировкой нормативной базы.

ООО «ТОиР Консалт» оказывает услуги по поддержке нормативной базы, оперативно корректируя выявленные неточности, и разрабатывает нормативы на новое оборудование, поступающее на завод в 2014 году. На 2015 год планируется привлечение ООО «ТОиР Консалт» на разработку нормативов на вновь вводимые объекты капитального строительства».

Журнал Prostoev.NET № 1(1) 2014

Олег Данилов, генеральный директор ООО «ТОиР Консалт»