Достижение стратегических целей, сохранение лидирующих позиций в российской нефтяной отрасли и соответствие ожиданиям своих акционеров, клиентов, партнеров, регулирующих органов, местных сообществ и собственных сотрудников требует от компании ПАО «Газпром

нефть» постоянного совершенствования операционной деятельности.

Целью развития Системы управления операционной деятельностью (СУОД) является обеспечение максимальной операционной эффективности компании за счет надежности и безопасности операционной деятельности и вовлечения всех сотрудников в культуру непрерывных улучшений.

Одним из инструментов достижения стратегических целей компании является развитие функционального направления «Управление надежностью», которое базируется на методах, методиках и инструментах повышения эффективности эксплуатации производственных активов компании, обеспечивающих риск-ориентированный выбор оптимального сочетания параметров безопасности, производительности и стоимости эксплуатации технических объектов.

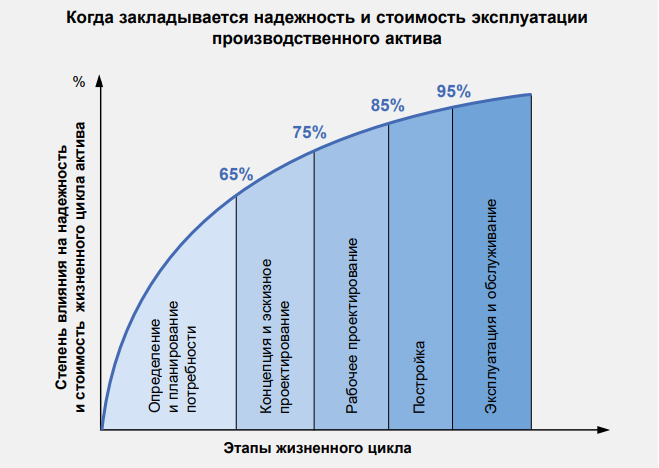

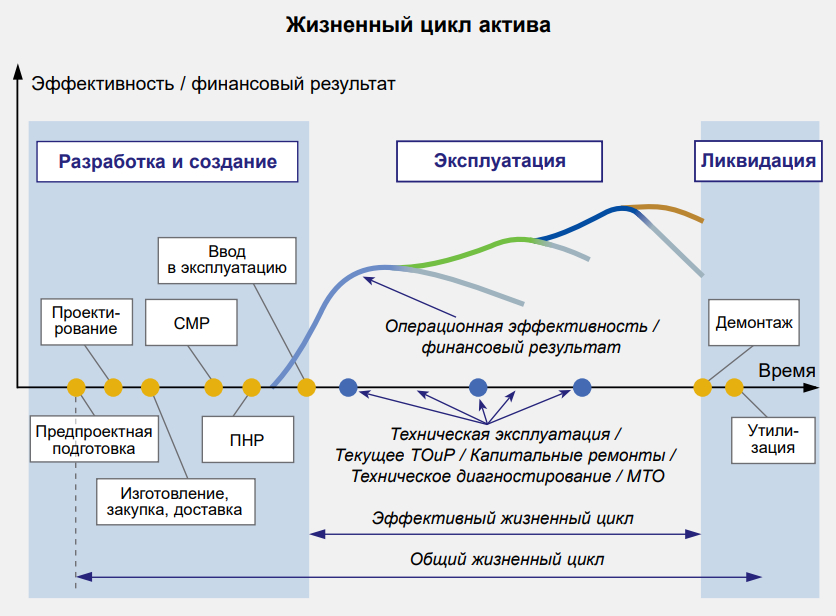

Функция управления надежностью производственных активов промышленных предприятий, как правило, охватывает только этап эксплуатации действующих производственных мощностей. Развивая Систему управления операционной деятельностью, компания «Газпром нефть» обратила внимание на значимость применения подходов к управлению надежностью на ранних стадиях жизненного цикла производственных активов.

Инициируя реализацию функции управления надежностью на этапе эксплуатации, мы имеем возможность влиять на эффективность и безопасность эксплуатации производственных активов, повышать результативность проведения работ ТОиР, снижать количество отказов и внеплановых остановов, но в очень незначительном диапазоне относительно существующих возможностей на полном жизненном цикле технических систем производственных активов компании.

Применение методов и инструментов функции управления надежностью должно охватывать все стадии жизненного цикла как производственных активов в целом, так и каждого из составляющих их компонентов, и выполняться при решении следующих инженерных и бизнес-задач:

- выбор технологии производственного актива;

- концепция и проект резервирования на уровне системы;

- концепция и проект резервирования на уровне оборудования или отдельных компонентов;

- функциональные зависимости компонентов технического объекта;

- планирование и прогнозирование производственных мощностей с учетом стратегии обслуживания;

- концепция оснащения КИП/ автоматизации/ПАЗ;

- понижение сложности производственных процессов;

- выбор материалов при изготовлении технических объектов;

- выбор конструкции/модели оборудования;

- анализ интерфейса «человек – машина», его оптимизация;

- эргономическая/ремонтопригодная конструкция;

- защита от воздействия окружающей среды;

- программа испытаний на надежность;

- программа проведения, контроля и приемки СМР и ПНР;

- самодиагностирование и системы диагностики состояния;

- буферное и резервное хранение (как элемент обеспечения системной надежности);

- запасные части и ЗИП – закупка, транспортировка, хранение;

- стратегия технического обслуживания технических объектов;

- поддержка технического обслуживания технических объектов.

Это понимание нашло отражение в архитектуре одного из основных элементов СУОД – элемента №2 «Управление надежностью» Кодекса развития СУОД. За исключением первого и последнего требований элемента СУОД «Управление надежностью», которые устанавливают необходимость риск-ориентированного управления надежностью производственных активов наряду с процессами их постоянного анализа и совершенствования, остальные требования описывают основные подходы и инструменты, которые выстроены по всем стадиям жизненного цикла производственных активов компании.

Требование 2.2. Определение целей и требований к надежности

Цели и требования к надежности производственных активов (безотказность, долговечность, сохраняемость, ремонтопригодность, безопасность и/или их сочетания) должны определяться на этапе предпроектной проработки и учитываться при проектировании и закупке.

Требование 2.3. Обеспечение надежности до начала СМР

Должен осуществляться процесс разработки, исполнения и контроля мероприятий, обеспечивающих соблюдение требований по надежности при производстве/изготовлении, транспортировке и хранении технических объектов.

Требование 2.4. Обеспечение надежности на этапах СМР и ПНР

Должен осуществляться надзор за проведением СМР, разработкой и исполнением программы приемочных испытаний, обеспечением комплектности и соблюдением требований документации на проведение ПНР.

Требование 2.5. Предупреждение и обнаружение отказов

Должны применяться и поддерживаться в исправном состоянии автоматизированные системы управления технологическими процессами (противоаварийная защита и распределенные системы управления), выполняться мероприятия, направленные на недопущение нерегламентных режимов эксплуатации объектов, обнаружение скрытых отказов, реагирование на развивающиеся дефекты/повреждения.

Требование 2.6. Контроль технического состояния

Должен осуществляться процесс мониторинга технического состояния с использованием диагностических систем и приборов, использующий средства и основанный на методах диагностики, учитывающих характерные механизмы деградации, виды отказов и категории критичности объектов. Степень оснащения производственных активов системами диагностики должна прорабатываться на предпроектном этапе. Должны выполняться оценка состояния объектов ЭПБ и прогнозирование остаточного ресурса.

Требование 2.7. Техническое обслуживание, ремонт и замена оборудования, технических устройств и сооружений

Должны осуществляться процессы планирования, подготовки, исполнения и поэтапного контроля за качеством исполнения работ по ТОиР, за объемами и сроками остановочных ремонтов производственных активов. Планирование воздействий должно осуществляться по результатам ЭПБ, данных контроля технического состояния и истории эксплуатации в соответствии с принятыми стратегиями.

Требование 2.8. Обеспечение МТР работ по техническому обслуживанию, ремонту и замене оборудования, технических устройств и сооружений

Процессы материально-технического обеспечения должны соответствовать стратегиям ТОиР и замены объектов, программам модернизации производственных активов. Выбор марок/моделей, запасных частей и расходных материалов должен учитывать критичность объектов и результаты анализа затрат на ТОиР. Страховые запасы должны формироваться и/или корректироваться согласно рекомендациям производителя, истории эксплуатации/модернизации, критичности объектов изменения условий или сроков поставок.

Требование 2.9. Управление отказами

Должен осуществляться процесс идентификации и регистрации отказов и повреждений при эксплуатации объектов. Правила сбора и анализа информации должны обеспечивать разработку предупреждающих и/или корректирующих мероприятий, исполнение и эффективность которых должны контролироваться.

Требование 2.10. Консервация и демонтаж

Должны быть определены методы и осуществляться процессы вывода из эксплуатации, включая консервацию в периоды неиспользования, и демонтажа объектов, которые обеспечивают безопасность и сохранение остаточного ресурса.

Такая структура элемента №2 СУОД «Управление надежностью» позволяет в полном объеме реализовать потенциальные эффекты этого функционального направления бизнеса в процессе получения ценности от эксплуатации производственных активов компании. Это создает прецедент выхода из типичной цепочки создания технической системы, когда эксплуатирующий и обслуживающий персонал принимает технологическую установку после ввода в эксплуатацию и приступает к героической борьбе с проявлениями всех ее «детских» болезней, заложенных на ранних этапах жизненного цикла существующими просчетами и недоработками при проектировании, изготовлении, транспортировке, хранении, выполнении строительно-монтажных и пусконаладочных работ.

Приступая к процессу управления надежностью производственных активов на стадии предпроектной проработки, компания стремится максимально полно определять цели и требования к надежности, исходя из особенностей внешнего и внутреннего контекста операционной деятельности, для учета следующих особенностей и аспектов:

- социальных и культурных особенностей региона расположения;

- правовых и нормативных рамок;

- способов обеспечения собственными и привлеченными трудовыми ресурсами;

- финансовых лимитов, экономических целей и технологических особенностей функционирования;

- масштаба организационной структуры и иерархии подчиненности производственного актива в группе компаний «Газпром нефть»;

- количества, критичности (вероятности и последствий эксплуатационного отказа), сложности эксплуатируемых производственных активов и технологических процессов;

- ключевых причин и тенденций, влияющих на повышение эффективности управления операционной деятельностью ДО.

Изменение ключевых подходов к функции управления надежностью оборудования требует от компании соответствующего изменения существующих бизнес-процессов, разработку новых бизнес-процессов, обеспечение их исполнения путем изменения организационных структур и развития компетенций участников бизнес-процессов.

Журнал Prostoev.NET № 4(29) 2021

Захаров Игорь Витальевич, руководитель проекта, Центр развития Системы управления операционной деятельностью, ПАО «Газпром нефть»