Журнал Prostoev.NET© посетил один из самых современных в мире объектов в области организации сервиса — депо по обслуживанию высокоскоростных поездов «Cименс» Velaro — «Сапсан». Депо расположено недалеко от СанктПетербурга, в поселке Металлострой. Гидом в нашей небольшой экскурсии выступила руководитель депо, директор филиала Сименс АГ, отвечающего за техническое обслуживание высокоскоростных поездов «Сапсан», Бригитте Бауманн.

Хронология

- 2009 год — начало работы первой очереди депо, 3 линии обслуживания, 70 сотрудников.

- Конец 2015 года — планируемый срок начала работы второй очереди депо, 3 новые линии обслуживания, 100 новых рабочих мест.

— Какие виды работ проводятся в вашем депо? Какие поезда обслуживаются?

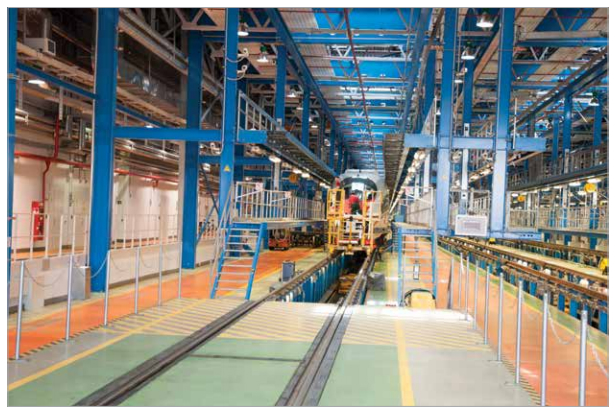

Сегодня наше депо готово принять на свои три линии поезда серии Velaro и Desiro, которые в России носят названия «Сапсан» и «Ласточка». Сейчас в депо производятся работы по техническому обслуживанию поездов, текущие ремонты, капитальные ремонты тележек и колесных пар, диагностика и настройка бортовых систем управления поездом, плановые регламентированные ремонты.

Известно, что чем больше внимания уделяется обслуживанию оборудования, тем реже необходимо делать крупные ремонты или устранять внезапные отказы. Как организовано обслуживание подвижного состава в депо, и как часто дело доходит именно до ремонтов?

Компании Сименс АГ и ОАО «РЖД» заключили контракт на сервисное обслуживание поездов, поставленных Сименс АГ. Это означает, что мы гарантируем безаварийную работу поставленных нами поездов и полностью отвечаем как за плановые работы, так и за работу по устранению и предупреждению возникающих дефектов. Поэтому для нас все сообщения о неисправностях подвижного состава являются предметом изучения, для того чтобы их как можно быстрее устранить и предотвратить появление таких неисправностей в будущем. В рамках сервисного договора мы осуществляем также плановые ремонты, соблюдая периодичность их проведения, это описано в контракте. Сложные ремонты и наладка требуют соответствующего оборудования, и в рамках проекта строительства второго корпуса депо мы планируем полностью оснастить его современным оборудованием.

Тут нужно отметить, что в нашей практике ремонт, как правило, сводится к замене отдельных компонентов узла, у нас нет собственного машиностроительного производства, в cамом депо мы практически не изготавливаем запасные части. Ремонт — это ревизия узла, при которой заменяются компоненты, а далее осуществляется настройка и регулировка собранного агрегата. В России же ремонт может включать в себя даже изготовление новых запчастей, для этого применяется свое литейное производство и машиностроительное оборудование. Таких масштабных ремонтов в нашем депо пока нет.

Как организовано ремонтное производство в депо? Какой уровень ремонтных технологий? Например, в стратегии развития РЖД заявлена перспектива использования робототехники в депо. Есть ли роботы у вас, или надежда пока только на руки?

Компания Сименс АГ уделяет значительное внимание разработке и внедрению современных решений, позволяющих заменить или облегчить труд человека. Робототехника применяется на сборочных производствах концерна, на этапах тестирования узлов и компонентов. Однако на своем личном опыте убеждаюсь, что техобслуживание — дело умов, а не роботов. Даже при наличии данных диагностики с поезда заранее окончательную оценку состояния узла или компонента делает мастер.

Что касается общего уровня наших технологий, то они позволяют нам проводить качественную диагностику своего оборудования, его разборку, замену деталей, а также последующую сборку и настройку. Это касается механических и электрических компонентов. В электронных системах поезда технология «ремонта» также связана с диагностикой неисправностей, для этого существует многоуровневая система контроля и самодиагностики с выдачей сообщений и диагностических кодов.

Есть ли вашем депо нечто уникальное (российское), чего не встретить в похожих депо в Германии?

Таких доработок много, но примечательной является технология замены тележек и колесных пар без подъема всего вагона. Традиционно для замены тележки и одной пары применяется система домкратов, которая позволяет поднять вагон или даже целый состав, выкатить тележку и поставить другую. У нас нет домкратов, наоборот, тележка с участком пути опускается вниз в смотровую яму, при этом весь поезд стоит на пути. Такое решение вызвано тем, что существующий фундамент не был рассчитан на нагрузку мощных домкратов, и это требовало поиска нестандартного решения.

У РЖД есть своя нормативная база касательно технологий и норм при проведении ТОиР подвижного состава, своя система документов, регламентирующих эти процессы. Как проходила взаимная интеграция подходов? Кто кому и в чем больше уступал?

«Сименс» всегда ориентируется на безусловное соблюдение законов и технических регламентов тех стран, где локализуется производство или внедряются любые другие технологии, включая сервис. Конечно, у нас есть свои правила, процедуры и стандарты качества обслуживания поездов в Германии. Но у РЖД также есть свои нормы и нормативы, которые мы должны соблюдать, и взаимная интеграция систем происходит с приоритетом российских стандартов.

Например, в настоящее время у РЖД есть жесткое ограничение не выпускать подвижной состав при наличии неисправностей тяговых двигателей. Это обусловлено тем, что российский поезд имеет не более двух таких двигателей. Поезда «Сапсан» оснащены 16 электродвигателями, и нарушение в работе одного не влияет на график и безопасность рейса. Но компания соблюдает требование РЖД, и ревизии подвергаются все неисправные машины.

Другой пример касается нормативов на диагностику колесных пар. В России оси колесных пар цельные, а у поездов «Сапсан» полые. Поэтому технологии и нормативы на диагностику были взяты наши, так как российских просто не было.

Как организовано обучение персонала и его мотивация?

Система мотивации персонала разработана с учетом основного требования нашего сервисного договора с РЖД, а именно — отсутствия рекламаций от заказчика. То есть общий доход сотрудников состоит из фиксированной зарплаты, а также ежеквартальной премии, размер которой зависит от количества рекламаций со стороны заказчика. Мастер дает оценку вклада слесаря в результат работы участка, а оценка вклада мастера зависит от результата работы всего участка в целом. Раз в год в депо также проходит тестирование персонала на предмет знаний технологии ремонта, технической документации по основным системам поезда и другим основам, которые должен знать весь персонал в депо.

Есть ли проблемы с качеством запчастей, или все поставки осуществляются из Германии? Как организован входной контроль?

Высокие стандарты качества производства наших ключевых поставщиков (в основном европейских) позволяют нам не проводить сплошной входной контроль качества поступающих запчастей.

Есть ли системы диагностики технического состояния узлов поезда в процессе эксплуатации? Как организован анализ возникающих дефектов?

Есть системы диагностики, которые находятся на борту поезда, есть приборы, которые мы используем на линиях в самом депо. Я покажу их уже в депо.

Какую информационную систему вы используете для формирования базы данных по оборудованию, узлам и запчастям и организации процессов планирования? Где находятся рабочие места пользователей, и есть ли мобильные рабочие места?

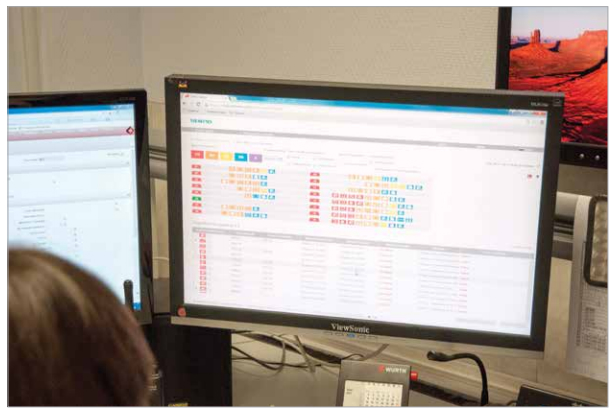

Да, у нас есть такая система, есть даже центральный пульт, на котором отображается вся информация. Приглашаю вас в диспетчерскую. Вячеслав Александров (один из наших диспечеров) отвечает за эту работу нашей диспетчерской, и он покажет, как работает система управления заказами на работы.

Рассказывает Вячеслав Александров:

В депо используется единая для всего концерна CMMS-система (Computerized Maintenance Management System). Точнее, это модуль общей интегрированной системы, который отвечает за планирование и организацию выполнения работ по ТОиР, а также отслеживание устранений всех замечаний, выявляемых машинистом и «экипажем» поезда в процессе его движения. В других модулях единой системы проводится оценка затрат, бюджетирование, управление логистикой по поставкам ТМЦ, управление персоналом и т.д.

Я работаю в диспетчерской, в которой вы можете в любой момент времени получить оперативную информацию о текущем состоянии заказов на работы, а также о планах по их проведению. Информационная система позволяет оперативно управлять фронтом работ, распределяя заказы по мастерам, и не допускать простоя как самих поездов, так и рабочей силы.

Практически вся необходимая информация по заказу распечатывается, а в бланке заказа фиксируются этапы выполнения работ. После их завершения данные заносятся в единую информационную систему с отметками о выполнении и необходимыми примечаниями. Мобильные устройства практически не используются, так как депо сравнительно небольшого размера, и персонал находится в непосредственной близости от диспетчерской.

Всего за процесс планирования отвечают пять сменных диспетчеров, работающих круглосуточно, и один инженер.

Бывают ли сбои в автоматизированной системе? Что делают мастера в этой ситуации?

Да, мы готовы к таким внештатным ситуациям. Сама система находится на центральном сервере компании «Сименс», в котором бывали сбои в связи, простои самой системы. Чтобы быть готовыми к таким ситуациям, мы ведем также в локальных файлах информацию по пробегам и датам выполнения работ, поэтому в любом случае готовы выдать необходимые задания мастерам. А что делать, они уже знают и без системы. С этой точки зрения система является просто информационной поддержкой для мастеров и руководства.

Госпожа Бауманн, часто ли вас посещают руководство и инженеры из других депо РЖД? Какие у них впечатления?

Неотъемлемая часть партнерских отношений «Сименс» со своими заказчиками — непрерывный открытый диалог, обмен мнениями, что позволяет обеим сторонам активно влиять на результаты проектов, сотрудничества. Поэтому мы рады регулярным визитам представителей РЖД, возможности продемонстрировать наши подходы и обсудить открытые вопросы. Нам также очень интересно посещать другие депо РЖД, обмениваться опытом и знакомиться с процессами заказчика.

После беседы в диспетчерской идем на экскурсию. Краткий инструктаж по технике безопасности, и мы спускаемся из офиса непосредственно на линии обслуживания.

Первое безусловно положительное впечатление: все сотрудники поглощены работой на своих участках, никаких простоев, ожиданий. Координация, безупречная организация процессов и слаженность коллектива — основа работы депо. Заметив наше восхищение, госпожа Бауманн просто улыбается, оставляя за рамками нашего интервью рассказ о той огромной проделанной работе по организации и становлению этого дела.

Как уже отмечалось, «Сименс» соблюдает все локальные нормативы. В частности, несмотря на то, что вся информация по производимым работам фиксируется в нашей информационной системе, мы также заносим ее в утвержденные РЖД формы. Эксплуатационная документация доступна в любое время как для нашего персонала, так и для регулярных проверок. Шкафы для хранения разместили рядом с линиями.

Сам поезд проходит внешнюю мойку перед заходом в депо. Здесь же производится мойка уже снятых узлов перед их ревизией. Идеальную чистоту на всех участках депо стоит отметить особо.

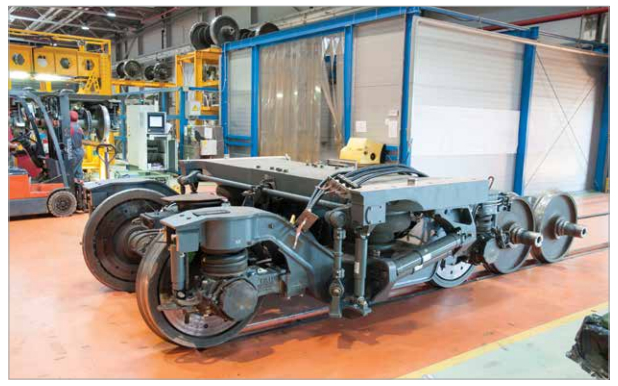

Снятые тележки проходят ревизию, в результате чего определяется, какие отдельные компоненты подлежат замене. Затем тележка отправляется на стенд, где происходит ее настройка.

Высокие скорости требуют особой точности регулировок. Здесь же проходит диагностика колесных пар, в ходе которой выявляются скрытые нарушения. Стенд ультразвукового контроля позволяет выявить скрытые дефекты как в колесе, так и в валу, который у нас, как вы видите, полый. Работаем по методике диагностики «Сименс». Само измерение — процесс ответственный. Для контроля правильности самого прибора у нас есть эталонные колесные пары (покрашены оранжевым цветом).

Здесь колесная пара опускается, выкатывается из-под поезда и отправляется на участок ревизии.

Эта скромная машина отвечает за транспортировку (закатывание) состава в депо и обратно, что позволяет обходиться на этом этапе без машиниста поезда. Машина электрическая, поэтому внутри депо не приходится дышать выхлопными газами.

Недавно по запросу РЖД в эксплуатацию были введены сдвоенные поезда. Для реализации данной задачи поезда необходимо было оснастить автоматическими сцепками, которые не имеют российских аналогов, что, в свою очередь, потребовало дополнительных усилий для прохождения необходимой сертификации. Все согласования и сертификации, разрешающие использование таких автосцепок на железных дорогах РФ, пройдены, и вот перед нами процесс монтажа и настройки автосцепки на очередном поезде «Сапсан».

Встроенная в поезд система диагностики путей — передовая технология, разработанная для ОАО «РЖД». Не секрет, что одним из ограничений для повышения скорости движения высокоскоростных поездов является именно состояние железнодорожных путей. Любые нарушения в геометрии полотна являются источником вибрации, которая на высоких скоростях может привести к отказу или аварии. Существующие в России системы диагностики состояния путей (ручные тележки и диагностические прицепные вагоны) не позволяют проводить диагностику на высоких скоростях. Именно поэтому возникло техническое решение встроить такую систему диагностики в один из вагонов поезда «Сапсан». В настоящее время выполняется монтаж этой системы, и после соответствующих испытаний такая система будет передавать показания о состоянии путей напрямую в РЖД.

Поезд «Сапсан» — это живой организм. Кроме механических узлов и компонентов, которые толкают его вперед, у него есть центральная система управления — мозг.

Все сообщения о неисправностях попадают к машинисту на центральный пульт. Здесь же происходит настройка системы управления.

Существенная часть в системе управления поезда — это электронные компоненты, линии связи, электрические провода. Поэтому внутри поезда техническое обслуживание производят в основном электрики и наладчики. Вместо гаечных ключей — тестеры и компьютеры.

Мы прошли с госпожой Бауманн через через всю площадку, где обслуживаются поезда, и вышли на улицу, где кипит новая стройка.

Какие у вас планы по расширению депо, возможно ли строительство в других регионах РФ?

Сейчас мы строим второй корпус депо в Санкт-Петербурге. Окончание строительства запланировано на конец декабря 2015 года. Это будет уже полностью наше («Сименс») депо, построенное и оснащенное полностью по нашему проекту. Такое спроектированное и построенное нами депо уже работает в Москве. Основной целью строительства является увеличение производительности обслуживания поездов и расширение наших возможностей по ревизии и капитальному ремонту узлов. В депо будут установлены домкраты, способные поднять весь поезд и поменять все тележки сразу, что существенно ускорит выпуск поезда на линию. Восстановление же тележек будет происходить в перерывах между обслуживанием поездов. И, конечно, нам нужно дополнительное место для хранения уже восстановленных узлов и запчастей, которые приходят для текущего обслуживания. Особенности работы в России требуют наличия такого «страхового запаса» для исключения влияния задержек поставок из-за границы критических позиций.

Строительство новых депо в других регионах РФ будет обуславливаться географией перевозок с участием наших поездов. С точки зрения логистики, такие депо располагаются вблизи крупных транспортных узлов, где чаще обслуживание поездов более удобно. На данный момент такими центрами являются Москва и СанктПетербург.

Журнал Prostoev.NET № 2(3) 2015

Автор: Дмитрий Скворцов, директор по развитию ООО «Простоев.НЕТ»