В последнее время в среде профессионалов по управлению ТОиР стали обсуждать относительно новую методологию планирования работ, которая основана на оценке рисков событий (или состояний) технических систем. В этой статье мы остановимся на некоторых ключевых вопросах, позволяющих определить место этого подхода в планировании ТОиР на промышленном предприятии.

Традиционный подход к планированию ТОиР

В основе традиционного подхода к планированию ТОиР лежит система планово-предупредительных ремонтов (ППР), разработанная в СССР и соответствующая централизованной плановой экономике. Отраслевыми министерствами и головными институтами разрабатывались типовые системы ППР на основе анализа данных об отказах и изменениях параметров состояния технических систем и нормативов времени на выполнение операций с учетом специфики производства и сложности применяемого оборудования. Типовые системы уточнялись на предприятиях в реальных условиях, для чего имелась необходимая производственная и опытно-конструкторская база. Пересмотр и уточнение норм и методических указаний типовой системы проводились, как минимум, каждые пять лет.

С распадом СССР прекратилось и нормативное централизованное обеспечение систем ППР, что отчасти является закономерным. В современных условиях, когда предприятия принадлежат разным собственникам, находятся в разном экономическом положении, когда отсутствует их централизованное (на уровне отрасли) снабжение запасными частями, ремонтной оснасткой и материалами, создание типовых систем ППР для них теряет былой смысл. Во главу угла ставится вопрос конкуренции, и в этом случае разные предприятия выживают совершенно по-разному. Кроме того, централизованная разработка типовых нормативов на всю номенклатуру появившейся в разнообразии иностранной техники представляется вообще невозможной.

Применение «в чистом виде» традиционной системы ППР в сегодняшних условиях осложняется не только отсутствием актуальных нормативов. Мероприятия системы ППР, с точки зрения обеспечения работоспособности на межремонтном интервале, носят гарантированный характер, т.е. они являются избыточными. При этом в рамках системы предполагается, что все они должны выполняться в полном объеме, однако зачастую (практически всегда) на предприятиях нет ни резервов времени, ни ресурсов для выполнения такого «избыточного» объема работ. Кроме того, как показывает опыт, избыточное выполнение работ по ППР по разным причинам может приводить к снижению надежности, к примеру, из-за ошибок при выполнении работ либо нарушений в приработке узлов, несоблюдения технологий сборки и т.д.

Эти обстоятельства сегодня приводят к тому, что на многих предприятиях наблюдаются существенные отклонения между разработанными планами ППР и реально выполняемым объемом работ по ТОиР, т.е. планирование работ по ППР перестает выполнять свою основную функцию, заключающуюся в оптимальном распределении ресурсов для достижения производственных целей.

Риск-ориентированный подход

Так как внешнее и внутреннее окружение постоянно изменяется, очевидно, что ключевым вопросом создания эффективной системы планирования ТОиР является разработка и внедрение методов, позволяющих осуществлять ранжирование и выбор наиболее приоритетных мероприятий по ТОиР в зависимости от степени их влияния на текущие цели предприятия (производственные показатели, упущенная выгода), а также с учетом финансовых, трудовых, нормативных и других видов ограничений.

Поскольку отказы технических систем являются случайными событиями, то в процессе принятия решений о проведении тех или иных работ по ТОиР должна учитываться присущая им неопределенность.

В менеджменте влияние неопределенности на цели организации определяется как «риск», а для принятия решений в условиях неопределенности используется риск-ориентированный подход.

Так, в соответствии с вышедшими в 2014 году стандартами серии ISO 55000 «Менеджмент активов», реализация ценности актива должна осуществляться путем нахождения баланса между выгодами от владения им, затратами на его содержание и рисками, присущими активу и связанными с возможностью достижения поставленных в отношении него целей.

В области ТОиР применение риск-ориентированного подхода при планировании направлено на решение следующих задач:

- распределение имеющихся ресурсов между оборудованием;

- определение сроков замены/модернизации оборудования;

- распределение капитальных и операционных затрат.

Одним из важных достоинств методологии планирования работ по ТОиР, основанной на риск-ориентированном подходе, является ее универсальный характер. Она может применяться в разных отраслях, для разных видов оборудования и компаний любого уровня.

Основные положения методологии

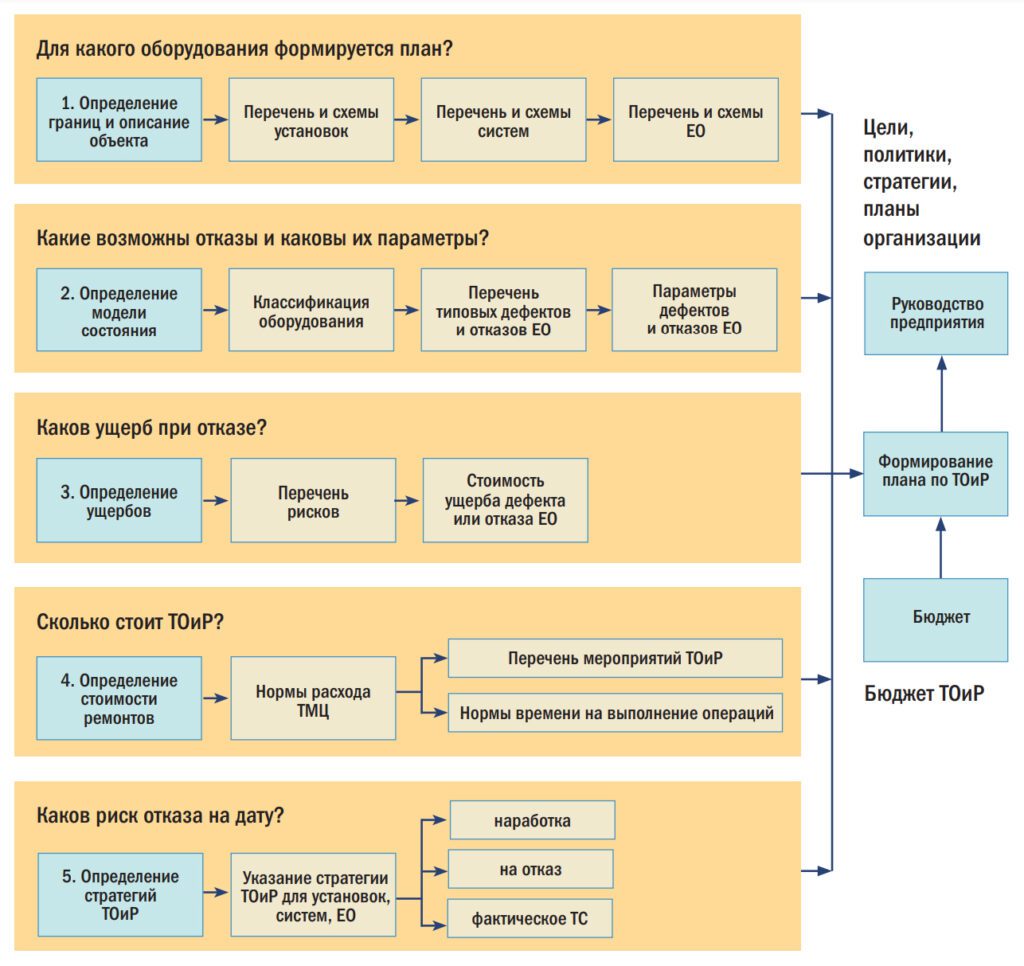

Основные этапы формирования плана работ по ТОиР на основе риск-ориентированного подхода схематично представлены на рисунке 1.

В общем виде алгоритм состоит из нескольких шагов.

1. Определение границ описания объекта

Основной задачей первого этапа является описание объекта (предприятия, цеха) путем формирования перечней и схем его элементов (установок, систем и ЕО), для которых будет вестись планирование мероприятий по ТОиР. Причем описание объекта должно иметь иерархическую структуру и учитывать имеющиеся между элементами связи. Это позволит упростить определение рисков, возникающих на разных иерархических уровнях объекта.

2. Определение модели состояния

На следующем этапе формируется справочник типовых дефектов и отказов. Каждому элементу объекта ставятся в соответствие характерные для него дефекты и отказы. Определяются их вероятности появления, а также физические параметры.

3. Определение ущербов

Ущербы, возникающие в случае появления отказов или дефектов, оцениваются на третьем этапе. Для этого формируется справочник типовых ущербов. Каждому отказу и дефекту элемента ставятся в соответствие ущербы, выраженные в денежном эквиваленте.

4. Определение стоимости ремонтов

На четвертом этапе формируется справочник мероприятий ТОиР, который включает нормативы расхода ТМЦ и времени выполнения на определенное воздействие (ТО-1, ТО-2 и т.п.) либо операцию по ТОиР. Типовые воздействия и отдельные операции ставятся в соответствие одному либо нескольким отказам и дефектам.

ОПРЕДЕЛЕНИЕ СТРАТЕГИЙ ТОИР

На заключительном этапе осуществляется формирование стратегий управления дефектами и отказами. Стратегии фактически представляют собой механизмы обработки рисков.

При анализе такого рода важно учитывать, что максимальные риски для каждого элемента объекта должны быть сопоставлены с критериями их допустимости, установленными на основании целей организации и нормативно-законодательной базы.

Для того чтобы иметь возможность сопоставлять риски R между собой и с критериями допустимости, они определяются количественно путем вычисления произведения вероятности наступления неблагоприятного события P на возможный финансовый ущерб C: R = P x C.

В случае превышения максимального значения риска установленным критериям должны быть предприняты меры по его снижению. Снижение рисков может осуществляться техническими мероприятиями (путем модернизации элемента, оснащения его средствами мониторинга и т.п.) либо организационными, к примеру, риск можно застраховать.

Для дефектов и отказов, ущерб от возникновения которых не превышает стоимости их устранения (либо другого установленного на предприятии предела), выбирается стратегия ТОиР на отказ, т.е. предупредительные мероприятия ТОиР для нее не планируются, однако потребность в ТМЦ для выполнения работ учитывается при формировании плана закупок в виде страховых запасов.

Применение стратегии по фактическому техническому состоянию (ТС) возможно тогда, когда удается установить зависимость вероятности возникновения отказа от технических параметров элемента. В случае если такую зависимость установить не удается, применяется стратегия по наработке.

При применении стратегии по наработке используются имеющиеся сведения для определения зависимости между вероятностью возникновения дефекта либо отказа и наработкой. Если такие сведения полностью отсутствуют, и величина ущерба при реализации риска относительно невысока, то возможно директивное задание зависимости, например, экспоненциальным распределением с параметром, равным межремонтному периоду, и последующее уточнение на основе получаемой статистики.

Процесс формирования плана заключается в определении рангов мероприятий ТОиР путем вычисления отношения величины риска R к стоимости S мероприятия. Следуя очевидной логике, в план работ включаются мероприятия, имеющие наивысший ранг, — так, чтобы суммарная стоимость мероприятий не превышала выделенных средств.

Экономическая и законодательная среда, в которой находятся промышленные предприятия, постоянно изменяется, сами активы подвергаются старению и различным воздействиям (эксплуатация, ремонт, модернизация), кроме того, могут меняться цели предприятий в отношении их активов. Следовательно, риски также постоянно изменяются, что требует при применении риск-ориентированного подхода к планированию ТОиР внедрения на предприятии процессов управления риском на основе принципов и руководств ISO 31000 «Рискменеджмент».

Методология планирования мероприятий ТОиР на основе риск-ориентированного подхода позволяет обосновать выбор мероприятий ТОиР, учитывая контекст конкретного предприятия. Однако, как отмечалось в предисловии к статье, она является относительно новой методологией, и поэтому содержит еще «белые пятна». Но не стоит забывать, что и привычная нам сегодня система ППР, несмотря на широкую поддержку на государственном уровне, прошла длительный путь становления и развития.

Стандарты риск-менеджмента

- ISO 31000:2009 «Менеджмент риска. Принципы и руководящие указания».

Приводит основные принципы эффективного риск-менеджмента, а также систематизированное описание процесса управления рисками. - ISO/МЭК 31010:2009 «Менеджмент рисков. Методы оценки рисков».

Дает рекомендации по выбору и применению методов оценки рисков. - ISO 73:2009 «Менеджмент рисков. Словарь». Дополняет ISO 31000.

Содержит набор терминов и определений, связанных с менеджментом рисков. - ГОСТ Р 51901 «Менеджмент риска».

Серия стандартов, представляющих собой руководство по применению основных методов оценки рисков.

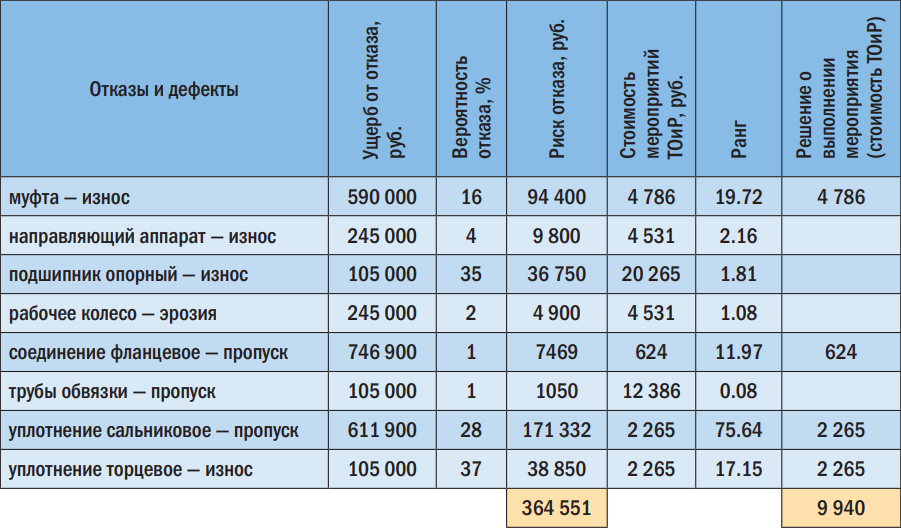

Пример расчета риска

Поясним процедуру формирования плана на примере центробежного насоса. Отказы и дефекты, а также соответствующие им стоимости мероприятий ТОиР и величины ущербов приведены в таблице. Суммарный риск от дефектов и возможных отказов насоса на момент планирования работ по ТОиР составляет 364 551 руб. Допустим, для насоса стоимость работ по ТОиР лимитирована 10 000 руб.

Тогда на основе вычисленных рангов в план работ по ТОиР целесообразно включить мероприятия, направленные на устранение износов муфты и торцового уплотнения и недопущение пропусков в сальниковом уплотнении и фланцевом соединении.

Суммарный риск, предотвращаемый этими мероприятиями, составляет 312 051 руб. или 86 % от исходного.

Журнал Prostoev.NET № 1(2) 2015

Читайте так же

- Проект внедрения системы управления ремонтами с учетом технического состояния и рисков компании «КЭС Холдинг»

- Анализ опыта частичной централизации ремонтной службы

- Развитие ТОРО в «Фортум»

- Опыт автоматизации задач по управлению ремонтами и техническим обслуживанием оборудования

- Внедрение программного продукта Dynamics EAM как инструмента для перехода на ремонты по фактическому состоянию, повышения исполнительской дисциплины и снижения бумажного документооборота.