Успешная реализация образовательных программ по подготовке механиков для различных отраслей промышленности и получение ими востребованных и конкурентоспособных компетенций определяется наличием как современной материально-технической базы, так и высококвалифицированных специалистов – преподавателей и мастеров производственного обучения в образовательных учреждениях.

Например, одним из направлений подготовки современных механиков является получение навыков по центровке валов механизмов и машин с применением современных инструментов и приборов. Для этих целей приоритетом следует рассматривать применение отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II и специализированного тренировочного стенда, которые позволяют проводить практические занятия с обучающимися непосредственно в учебных аудиториях. Ниже приведено практическое руководство по основам работы с лазерной системой центровки горизонтальных и вертикальных валов КВАНТ-Л-II, разработанное специалистами Технопарка «Университетские технологии» при ГОУ ВПО «Донецкий национальный технический университет» с целью подготовки механиков для всех базовых отраслей промышленности Донецкого региона [1, 2].

Центровка валов – один из видов регулировочных операций, предшествующих операциям динамической балансировки роторов в собственных опорах, – заключительной стадии монтажа механизмов и машин.

Целью центровки является обеспечение в допустимых пределах несоосности соединенных с помощью муфт валов механизмов и машин [3, 4, 5].

Центровку валов, как и балансировку роторов, проводят в случаях [5, 6]:

- установки новых механизмов и машин;

- после проведения ремонтных работ, связанных с валами (роторами) и подшипниковыми узлами, перед первым пуском механизмов и машин;

- диагностирования по параметрам вибрации признаков несоосности валов и дисбаланса роторов соответственно;

- предельного состояния механизмов и машин, в этом случае центровку и балансировку необходимо проводить периодически.

Соединение выходных и входных валов для передачи крутящего момента между различными машинами и механизмами и компенсация возможных отклонений соосности валов осуществляется с помощью муфт различного типа [7, 8]. При этом несоосность соединенных таким образом валов должна находиться в определенных пределах, соответствующих компенсирующим способностям принятого типа муфты. Несоосность валов выше допустимых пределов приводит к появлению дополнительных нагрузок на подшипниковые узлы машин и механизмов, повышению уровня их вибрации и температуры, снижению работоспособности и надежности, что выражается в ускоренном износе подшипников, муфт и уплотнений, поломке валов, росте потребления электроэнергии электродвигателем и т.п. [8, 9].

С помощью отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II (рис. 1) возможно выполнение измерения фактической несоосности валов (насосов, вентиляторов, компрессоров, редукторов, электродвигателей и пр.) с последующим вычислением необходимых перемещений опор, как правило, приводной машины в вертикальной и горизонтальной плоскостях для обеспечения соосности валов с точностью до 0,01 мм [3, 4].

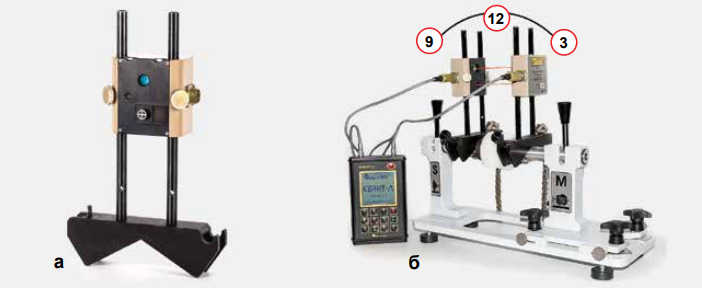

Система центровки состоит (рис. 1а) из вычислительного блока, двух лазерных измерительных блоков (БИЛ-1 и БИЛ-2) и пары комплектов крепежных элементов (призм, цепей, стоек) для установки измерительных блоков непосредственно на центрируемых валах. Основные технические характеристики системы приведены в таблице 1.

| Габаритные размеры вычислительного блока, мм | 2 |

| Тип лазерного излучателя | диодный |

| Размеры измерительного детектора (фотоприемника), мм | 10×10 |

| Разрешение на дисплее, мм | 0,01 |

| Диаметр сопрягаемых валов (муфт): – при креплении с помощью цепей, мм – при креплении на магнитах, мм | 50…600 не ограничен |

| Максимальное расстояние между измерительными блоками, мм | 2500 |

| Класс защиты | IP 54 |

| Допустимая основная погрешность, мм | ±(0,01L+0,01) |

| Габаритные размеры вычислительного блока, мм | 170×110×35 |

| Общий вес системы, кг | 9 |

Технические характеристики системы центровки КВАНТ-Л-II

На рис. 1б в качестве примера показана система центровки, установленная на тренировочном стенде. Тренировочный стенд предназначен для имитации процесса центровки горизонтальных валов. Одна из опор стенда (обозначена буквой S) выполнена неподвижной, а вторая опора (обозначена буквой М) имеет возможность перемещаться в горизонтальной и вертикальной плоскостях. Для перемещения опор в вертикальной плоскости используются калиброванные пластины серии BALTECH Small.

Вычислительный блок (рис. 2а) в алюминиевом корпусе с клавиатурой на лицевой стороне состоит из микроконтроллера, запоминающего устройства, жидкокристаллического дисплея и источника питания (аккумулятора). Обмен данными с измерительными блоками БИЛ-1 и БИЛ-2 (рис. 3) осуществляется по интерфейсу RS-485. Показания измерительных блоков, а также расчеты необходимых перемещений опор отображаются на дисплее. На обратной стороне вычислительного блока указаны такие характеристики, как (рис. 2б) название системы центровки и предприятия-изготовителя, заводской номер, а также приведены усредненные нормы несоосности (параллельная и угловая), которыми можно руководствоваться, если нет других рекомендаций производителя центрируемых машин.

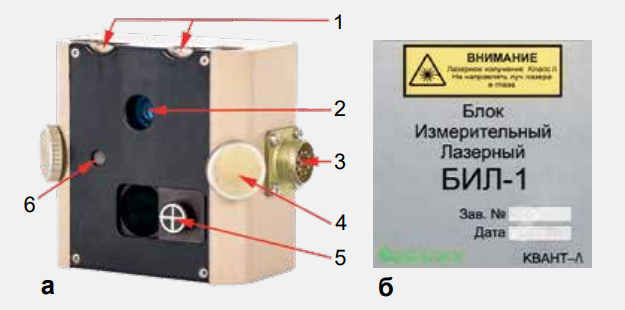

Измерительные блоки БИЛ-1 и БИЛ-2 (рис. 3) представляют собой оптико-электронные устройства,

преобразующие перемещение лазерного луча по поверхности фотоприемника в цифровой сигнал [10]. Конструктивно блоки выполнены в металлических корпусах с размещенными в них лазерными излучателями, фотоприемниками и модулями согласования. Питание измерительных блоков осуществляется от вычислительного блока. Чтобы различать измерительные блоки между собой, они маркируются шильдиками на задней крышке с указанием названия системы и предприятия-изготовителя, а также заводского номера.

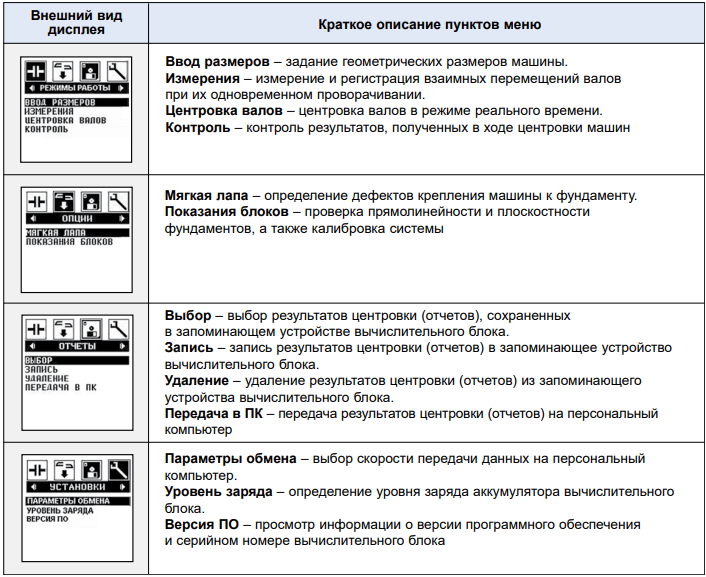

Описание разделов меню программного обеспечения вычислительного блока системы центровки КВАНТ-Л-II приведено в таблице 2.

Содержание разделов меню программного обеспечения вычислительного блока

Порядок центровки валов машин следующий. Перед началом работ проводится внешний осмотр всех элементов системы центровки на предмет отсутствия видимых повреждений и загрязнений. Необходимо убедиться, что все источники энергии, приводящие в движение центрируемые машины и механизмы и представляющие опасность для рабочих, обесточены.

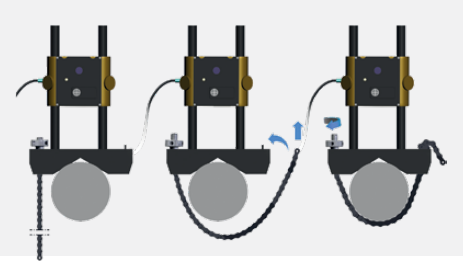

Далее выполняется монтаж и закрепление измерительных блоков на центрируемых валах. Для этого устанавливаются измерительные блоки БИЛ-1 и БИЛ-2 на крепежные призмы и закрепляются фиксирующими винтами, как показано на рис. 4а.

Затем устанавливаются крепежные призмы на валы машин (или полумуфты) и закрепляются на них с помощью цепей, например, как показано на рис. 4б. Блок БИЛ-1 необходимо устанавливать на подвижный вал, а БИЛ-2 – на неподвижный вал. Форма валов и полумуфт для центровки значения не имеет, но диаметр должен быть в диапазоне 50–600 мм. Для предотвращения проскальзывания призм на валах (или полумуфтах) цепи затягиваются затяжными винтами (рис. 5). Если длина цепи оказалась недостаточной, следует использовать удлинительные цепи, которые входят в комплектацию центровщика. Цепи соединяются с помощью замка, расположенного на конце натяжной цепи.

После установки измерительных блоков на валах выполняется их подключение к вычислительному блоку при помощи сигнальных кабелей (рис. 4б). Порядок подключения БИЛ-1 и БИЛ-2 к вычислительному блоку значения не имеет, однако в момент включения вычислительного блока измерительные блоки должны быть подключены к нему, т.к. «горячее» подключение может привести к нежелательному выключению вычислительного блока, сбросу всех ранее введенных параметров, а также выходу из строя одного из элементов системы центровки.

При выполнении всех операций с измерительными блоками, кроме самого процесса измерения и центровки, шторки с перекрестиями должны быть закрыты во избежание загрязнения фотоприемников. Любое загрязнение поверхности окна фотоприемника увеличивает погрешность измерений. При установке БИЛ-1 и БИЛ-2 разъемы этих блоков должны находиться с одной стороны (рис. 4б).

Для включения вычислительного блока необходимо нажать кнопку питания на клавиатуре (рис. 2а). На дисплее отобразится информация о названии системы центровки, изготовителе и номере версии установленного программного обеспечения, а на блоках БИЛ-1 и БИЛ-2 в течение 1–3 сек. загорятся индикаторы состояния блока (несколько морганий красного и зеленого цвета).

Затем при нажатии любой кнопки на клавиатуре вычислительного блока автоматически осуществляется переход в раздел меню «Режимы работы» с выделением пункта «Ввод размеров», после чего необходимо нажать кнопку «ввод».

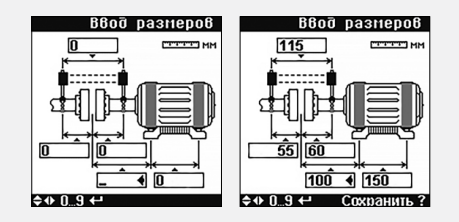

Теперь, используя рулетку, входящую в комплектацию системы центровки КВАНТ-Л-II, выполняется измерение расстояний: между центрами стоек крепления измерительных блоков БИЛ-1 и БИЛ-2; между центрами болтов крепления подвижного вала; от центра ближайшего болта до центра муфты, соединяющей центрируемые валы. Измеренные расстояния вводятся в соответствующие поля на дисплее вычислительного блока. Для этого кнопками перемещения курсора выбирается соответствующее поле ввода данных и после нажатия кнопки «ввод» вводится числовое значение измеренного расстояния в мм (рис. 6). Чтобы перейти к следующему полю ввода данных, необходимо нажать кнопку «ввод» еще раз.

После ввода всех параметров внизу дисплея появится строка «Сохранить?». Для сохранения данных необходимо нажать кнопку «ввод».

Для продолжения работы требуется перейти в режим «Измерения», для этого кнопками перемещения курсора выбирается в меню вычислительного блока данный режим и нажимается кнопка «ввод».

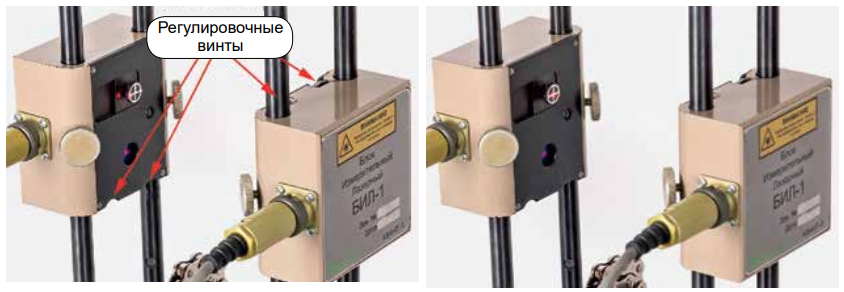

Далее выполняется настройка лазерных излучателей блоков БИЛ-1 и БИЛ-2 при помощи регулировочных винтов (рис. 7) так, чтобы лазерный луч с одного блока попадал в центр перекрестья мишени на шторке фотоприемника другого блока (при закрытых шторках). После настройки шторки фотоприемника открываются на каждом из измерительных блоков.

Рекомендуется в начале измерений измерительные блоки расположить в положении «9 часов» (начинать цикл измерений можно с любого из четырех положений – «12 часов», «3 часа», «6 часов» или «9 часов»). Затем при помощи кнопок перемещения курсора устанавливается стрелка индикатора на дисплее вычислительного блока также в положение «9 часов» и нажимается кнопка «ввод». Аналогичная процедура проводится для оставшихся двух положений «12 часов» и «3 часа» (рис. 8).

Если будут введены значения для одинаковых положений, в нижней строке появится восклицательный знак в кружочке, сигнализирующий о наличии ошибки при измерении.

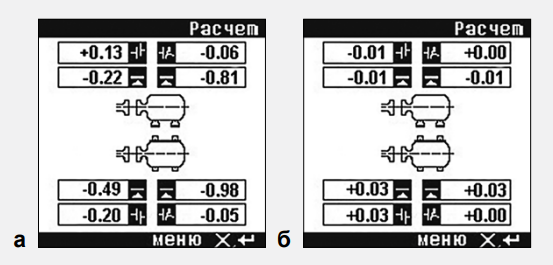

После цикла измерений в нижней части дисплея появится строка «Расчет», далее следует нажать кнопку «ввод». На дисплее вычислительного блока в режиме «Расчет» отобразятся расчетные значения перемещений опор подвижного вала в вертикальной (верхние поля на рис. 9а) и горизонтальной (нижние поля на рис. 9а) плоскостях. Верхние поля указывают значения несоосности (параллельной и угловой), а нижние – необходимые направления перемещения опор.

Полученные значения сравниваются с нормами, приведенными в паспорте на центрируемые механизмы и машины. В случае отсутствия подобной информации полученные значения сравниваются со значениями, указанными на обратной стороне вычислительного блока (рис. 2б).

После сравнения значений принимается решение о необходимости центровки валов, т.е. регулировки положения подвижного вала. Если центровка необходима, то необходимо перейти в режим «Центровка». В этом режиме центровка валов осуществляется в реальном времени, т.е. любое перемещение подвижного вала мгновенно отразится в текущих показаниях на дисплее.

Центровку валов проводят в двух плоскостях – вертикальной и горизонтальной. Для центровки в вертикальной плоскости следует перевести измерительные блоки в положение «12 часов», затем, используя клавиши перемещения курсора, стрелочный индикатор также устанавливается в положение «12 часов» (рис. 10а). Далее выполняется регулировка положения подвижного вала по высоте при помощи регулировочных винтов и калиброванных пластин (рис. 11) так, чтобы значения угловой и параллельной несоосности валов стремились к наименьшему значению, в идеале к нулю. Однако необходимо учесть, что по правилам нельзя устанавливать более трех пластин под одну опору машины. Значения и стрелки в верхних полях на дисплее показывают направление, в котором необходимо перемещать машину для устранения несоосности валов (рис. 10).

Для проведения центровки в горизонтальной плоскости выполняются те же действия, как и для вертикальной плоскости, только в положении «9 часов» (рис. 10б).

После того как центровка валов была выполнена в обеих плоскостях, выполняется переход в режим «Контроль», который полностью идентичен режиму «Измерения», за тем исключением, что результат сохраняется как контрольный для включения в отчет по центровке валов. В этом режиме проверяются показания на дисплее вычислительного блока в каждом из положений системы центровки (рис. 12).

Выполнив переход в режим «Расчет» нажатием клавиши «ввод», проверяют результаты центровки валов (см. рис. 9б). Если результаты неудовлетворительные, то необходимо сохранить отчет в запоминающем устройстве вычислительного блока и вернуться в режим «Центровка» для проведения повторной центровки валов. Если результаты центровки удовлетворительные, то на этом центровка валов закончена, систему центровки следует снять с центрируемых валов. Машины (механизмы) готовы к эксплуатации.

Сегодня Технопарк «Университетские технологии» является единственным и динамично развивающимся образовательным центром Донбасса по подготовке специалистов неразрушающего контроля и испытательных лабораторий для всех базовых отраслей промышленности, представленных в регионе [1, 2]. Материально-техническая база Технопарка «Университетские технологии» под руководством профессора А.Л. Сотникова неуклонно развивается в направлении оснащения современными приборами, инструментами и материалами для проведения таких методов неразрушающего контроля и технической диагностики, как визуальный и измерительный, магнитный, ультразвуковой, капиллярный, радиационный, вибрационный, тепловой, электрический и др.

К проведению теоретических и практических занятий привлечены опытные специалисты Донецкого национального технического университета, а также промышленных предприятий региона. Профессор А.Л. Сотников совместно с учениками и коллегами внес значительный вклад в развитие таких дисциплин, как «Монтаж промышленных машин» [5], «Эксплуатация подшипников качения» [9], «Динамика и прочность металлургических машин» [11], «Теория механизмов и машин» [12], «Начертательная геометрия» [13], «Виброакустическая диагностика машин», «Основы научных исследований и техника эксперимента» и др., преподаваемые обучающимся ГОУ ВПО «Донецкий национальный технический университет» по направлениям подготовки «Машиностроение» и «Инженерная механика».

Список литературы

- Сотников А.Л. Подготовка специалистов неразрушающего контроля и испытательных лабораторий // Главный механик. №12. С. 52–57.

- Сотников А.Л. Система обучения специалистов неразрушающего контроля // Простоев.НЕТ. 2019. №3(20). С. 16–18.

- Романов Р.А. Лазерные системы для контроля и выверки геометрических параметров // Металлургические процессы и оборудование. 2014. №2(36). С. 80–81.

- Романов Р.А. Центровка – основа обеспечения надежности насосно-компрессорного оборудования // Вибрация машин: измерение, снижение, защита. 2012. №4(31). С. 68–70.

- Сотников А.Л. Монтаж промышленных машин. Донецк: ООО «Университетские технологии», 2019. 84 с.

- Седуш В.Я. Надійність, ремонт і монтаж металургійних машин: підручник. Донецьк : ТОВ «Юго Восток, Лтд», 2007. 379 с.

- Скворцов В.Ф. Основы технологии машиностроения : учеб. пособие. Томск : Изд-во Томского политехн. ун-та, 2012. 352 с.

- Самойлов С.И. Технология тяжелого машиностроения / С.И. Самойлов и др. М. : Изд-во «Машиностроение», 1967. 594 с.

- Сидоров В.А. Эксплуатация подшипников качания / В.А. Сидоров, А.Л. Сотников. Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ», 2014. 175 с.

- Романов В.А. Совершенствование метода измерения несоосности валов с помощью лазерных излучателей / В.А. Романов, А.Л. Сотников // Вибрация машин: измерение, снижение, защита. 2008. №1. С. 47–51.

- Родионов Н.А. Изучение методов тензометрии в рамках лабораторных работ по дисциплине «Динамика и прочность металлургических машин» / Н.А. Родионов, А.Л. Сотников //

Автоматизація технологічних об’єктів та процесів. Пошук молодих. Зб. наук. пр. ХІV наук.-тех. конф. аспірантів та студентів в м. Донецьку 22–24 квітня 2014 р. Донецьк: ДонНТУ, 2014. C. 309–312. - Онищенко В.П. Состояние и перспективы развития учебной дисциплины «Теория механизмов и машин» в Донецком национальном техническом университете / В.П. Онищенко, А.Л. Сотников // Теория механизмов и машин. 2010. Т. 8, №2(16). С. 80–84.

- Шоломицкий А.А. Перспективы развития дисциплины «Начертательная геометрия» / А.А. Шоломицкий, А.Л. Сотников, Е.С. Писанка // Современное машиностроение. Наука и образование. 2013. №3. С. 179–184.

Журнал Prostoev.NET № 1(22) 2020

ПАХОМОВ М.Ю., Технопарк «Университетские технологии»