В статье с точки зрения методологии управления отказами оборудования последовательно рассмотрены процессы реализации отказов на стадии эксплуатации. Отдельное внимание уделено формированию понимания процесса физического старения оборудования, условий возникновения отказа.

Дано представление об этапах эксплуатации оборудования, в том числе о возможностях и ограничениях технического обслуживания и ремонтов для восстановления технического состояния оборудования.

Стадия эксплуатации является наиболее продолжительной, на которой осуществляется реализация ценности активов, происходят процессы физического старения и восстановления технического состояния, проявляются отказы оборудования.

Техническое состояние – состояние объекта, характеризуемое совокупностью установленных в документации параметров, описывающих его способность выполнять требуемые функции в рассматриваемых условиях (п. 3.2.10).

ГОСТ 27.002-2015. Надежность в технике. Термины и определения.

В ходе эксплуатации оборудования его детали и узлы для выполнения полезной работы осуществляют преобразование видов и передачу энергии от источника к исполнительному органу. Так, например, в электрической лебедке электрическая энергия, подаваемая на электропривод, вначале преобразуется в механическое вращение ротора двигателя, затем посредством редуктора осуществляется изменение параметров вращения (частоты и крутящего момента), после чего механическое вращение преобразуется в поступательное движение исполнительного органа (крюка).

При этом энергия передается не полностью. Принято говорить, что часть ее «теряется» в узлах, в которых происходит взаимодействие, относительное движение деталей, преобразование энергии, что характеризуется коэффициентом полезного действия. Такое описание недостаточно верно представляет суть происходящих процессов. Правильнее понимать, что энергия не «теряется», не рассеивается, а воздействует на взаимодействующие детали в местах их контакта. Указанное может сопровождаться процессами изнашивания в результате взаимного трения, развития усталостных трещин, преобразования энергии механического движения в тепловую, электрическую. Другими словами, «потерянную» энергию, которая не используется для выполнения полезной работы, следует рассматривать как ту, которая частично расходуется на процессы физического старения оборудования.

Старение – необратимые изменения свойств или состояния объекта в результате действия различных факторов.

Ловчиновский Э.В., Вагин В.С. Эксплуатационные свойства металлургических машин.

Кроме того, энергию для обеспечения процесса физического старения поставляют:

- внутренние источники – в виде потенциальной энергии, накопленной в деталях при их изготовлении, сборке узлов и монтаже оборудования (внутренние напряжения от литья, термообработки сварки, монтажные напряжения);

- внешние источники – в виде энергии, поступающей из окружающей среды, в том числе в результате действий эксплуатационного и ремонтного персонала.

В зависимости от текущего технического состояния оборудования, характера внешних условий и количества энергии, поступающей на развитие деградационных процессов, они могут носить как обратимый характер, который компенсируется после прекращения воздействия (например, упругая деформация, тепловое расширение), так и необратимый нарастающий характер, ведущий к физическому старению (например, увеличение износа поверхностей, развитие усталостных трещин, коррозии).

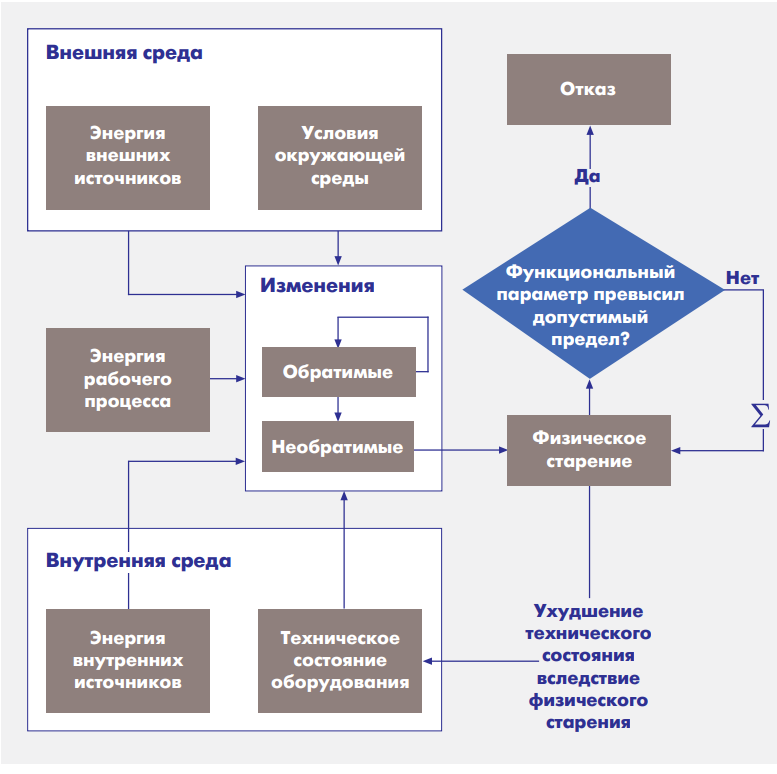

На рис. 1 схематически показан процесс физического старения и последующего отказа оборудования (постепенный отказ). Наряду с постепенным может иметь место внезапный отказ, который характеризуется скачкообразным переходом объекта в неработоспособное состояние

[1, п. 3.4.12]. Часто это бывает обусловлено привнесением в систему значительного количества энергии в результате воздействия случайных внешних факторов.

Таким образом, для возникновения отказа оборудования необходимо последовательное выполнение следующих условий [2]:

- наличие достаточного количества энергии для изменения в детали оборудования;

- изменение в детали оборудования приводит к изменению параметра, характеризующего способность оборудования выполнять требуемые функции;

- изменение параметра, характеризующего способность оборудования выполнять требуемые функции, превышает предел, установленный в документации.

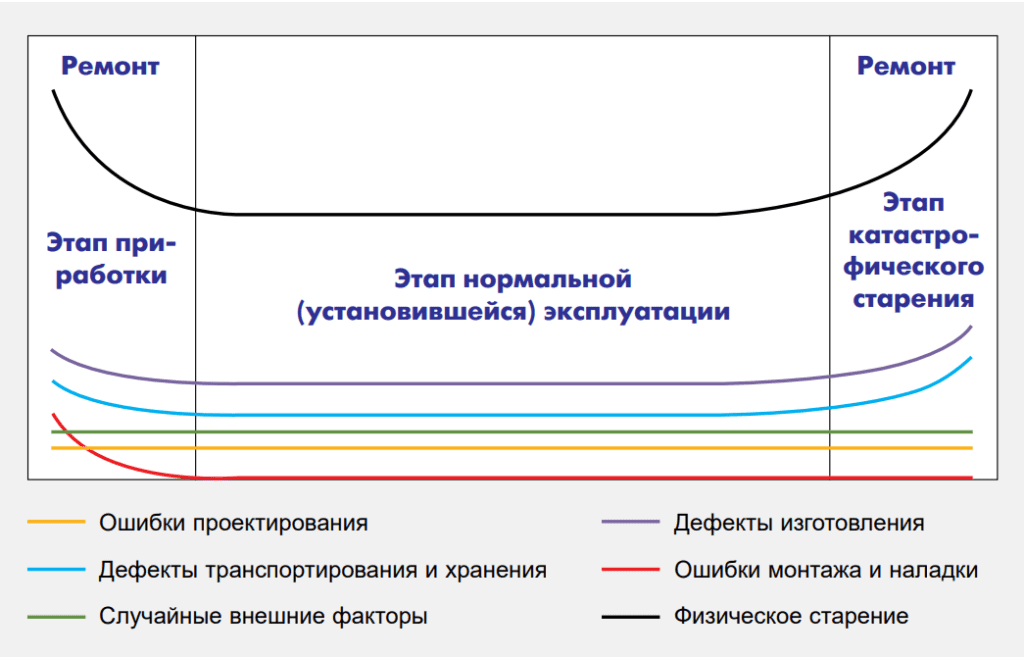

При этом вероятность отказа оборудования изменяется в течение его эксплуатации. Обычно выделяют три этапа (рис. 2), отличающихся различной вероятностью реализации отказа оборудования:

- этап приработки – вероятность отказа снижается со временем, что обусловлено преимущественным влиянием характера реализации наиболее критичных дефектов стадии изготовления, а также ошибок, допущенных на стадии монтажа и наладки;

- этап нормальной (установившейся) эксплуатации – вероятность отказа имеет плавную тенденцию к увеличению, что обусловлено преимущественной реализацией конструктивных недостатков и воздействием случайных внешних факторов (например, влиянием окружающей среды, в том числе неквалифицированных действий эксплуатационного и ремонтного персонала), вероятность чего условно считают распределенной равномерно в течение стадии эксплуатации; этап сопровождается процессом физического старения оборудования;

- этап катастрофического старения – вероятность отказа прогрессивно увеличивается, что обусловлено преимущественным влиянием характера реализации постепенных отказов в предотказный период.

Таким образом, в ходе эксплуатации оборудования благодаря привнесению в систему энергии (внутренней, внешней и рабочей) реализуются отказы, заложенные в виде недостатков, дефектов, повреждений и ошибок на доэксплуатационных стадиях жизненного цикла и обусловленные неблагоприятным воздействием случайных внешних факторов.

Следует отметить, что привнесение энергии может носить как положительный (например, при взаимной приработке трущихся поверхностей), так и отрицательный (например, при концентрации дислокаций на границах зерен металла, образовании и развитии трещин) эффект. Условия работы (наличие и качество смазки, температурный режим, загрязнение и так далее) определяют характер и скорость развития дефектов.

Поэтому с целью противодействия физическому старению на стадии эксплуатации осуществляются мероприятия по обеспечению благоприятных условий работы оборудования (техническое обслуживание), а также о восстановлению его исправности, работоспособности (ремонт).

Если техническое обслуживание направлено на увеличение этапа нормальной эксплуатации оборудования, то ремонт имеет целью «перезапустить», начать заново цикл эксплуатации (рис. 2).

Исправное состояние – состояние объекта, в котором он соответствует всем требованиям, установленным в документации на него (п. 3.2.1). Работоспособное состояние – состояние объекта, в котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям, установленным в документации на этот объект (п. 3.2.3).

ГОСТ 27.002-2015. Надежность в технике. Термины и определения.

Необходимо обратить внимание, что в результате ремонта смежные детали оборудования могут оказаться на различных этапах эксплуатации (например, вновь установленный подшипник начнет эксплуатацию с этапа приработки, а корпус, к примеру, уже может находиться на стадии катастрофического старения).

Это способствует ускоренному износу деталей и узлов, которые были заменены или восстановлены, вплоть до «выравнивания» их технического состояния со взаимодействующими деталями, узлами. Кроме того, следует учитывать усугубляющее влияние повреждений, которые практически во всех случаях наносятся при разборке и сборке.

Поэтому принятие решения о проведении ремонта должно быть технически и экономически обоснованным, учитывать возможные риски. В еще большей степени это актуально в случае капитального ремонта, модернизации или реконструкции, которые приводят к повторному прохождению доэксплуатационных стадий жизненного цикла оборудования со всеми присущими им возможностями привнесения дополнительных недостатков, дефектов, ошибок, что вместо восстановления фактически может привести к ухудшению технического состояния. Тем не менее, будучи рационально организованной, система технического обслуживания и ремонтов позволяет не только значительно увеличить срок службы оборудования, но и минимизировать вероятность возникновения отказов.

Срок службы – календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после капитального ремонта до момента достижения предельного состояния (п. 3.3.6).

ГОСТ 27.002-2015. Надежность в технике. Термины и определения.

При достижении оборудованием предельного состояния, когда его дальнейшая эксплуатация недопустима или нецелесообразна (на основе анализа рисков), либо восстановление его работоспособного состояния невозможно или нецелесообразно [1, п. 3.2.7], принимается решение о выводе из эксплуатации, что влечет за собой демонтаж и утилизацию оборудования. Эта стадия как финальная рассматривается в управлении отказами оборудования с точки зрения определения оптимальных условий и срока прекращения эксплуатации в рамках планирования жизненного цикла оборудования.

Выводы

Стадия эксплуатации оборудования имеет особую важность, поскольку именно на ней осуществляется реализация ценности активов. Для принятия эффективных решений в сфере управления производственными активами промышленных предприятий необходимо понимание следующих явлений, имеющих место на стадии эксплуатации оборудования, которые рассмотрены в статье:

- процесс физического старения и источники его реализации;

- отказ оборудования и условия его возникновения;

- изменение вероятности отказа оборудования на различных этапах эксплуатации оборудования.

Понимание сущности этих явлений позволяет выбрать рациональные ремонтные воздействия, которые направлены на обеспечение благоприятных условий работы оборудования (техническое обслуживание) или на восстановление его исправности, работоспособности (ремонт). Решение о выполнении таких воздействий должно приниматься с учетом возможных рисков и последствий, а также исходя из оценки экономической целесообразности дальнейшей эксплуатации оборудования.

Больше информации по указанной теме можно найти в книге «Управление отказами оборудования», подготовленной под эгидой Ассоциации EAM. Первая часть [2] издания доступна для приобретения в электронном и печатном виде на официальном сайте Ассоциации эффективного управления производственными активами – https://eam.su.

Перечень ссылок

- ГОСТ 27.002-2015. Надежность в технике. Термины и определения. – М.: Стандартинформ, – 24 с.

- Сидоров, А.В. Управление отказами оборудования: в 2 ч. Ч. I : Расследование и учет / А.В. Сидоров, В.А. Сидоров. – СПб.: ООО «ТОИР ПРО», 2019. – 128 с

Журнал Prostoev.NET № 4(21) 2019

СИДОРОВ А.В., президент Ассоциации эффективного управления производственными активами (Ассоциации EAM)