Метод гибких проверок на основе RBM может привести к сокращению времени на проверки. RBM управляет техническим обслуживанием с помощью видимого индикатора риска, поэтому его можно назвать эффективным инструментом в области безопасности.

Современные тенденции в техническом обслуживании

Хотелось бы начать с рассмотрения некоторых современных тенденций в области технического обслуживания в отраслях промышленности и промышленных областях, связанных с эксплуатацией механических конструкций (mechanical structure).

Концепция обеспечения безопасности механических конструкций была кардинально изменена около 10 лет назад после внедрения стандарта «технического обслуживания» в концепцию обслуживания механического оборудования ядерных устройств. Cтандарт проектирования, который регулирует этап проектирования механических конструкций, и стандарт технического обслуживания, который регулирует этап технического обслуживания, четко разграничены.

На этапе проектирования присутствует множество неопределенностей относительно видов нагрузок и повреждений, и часто приходится полагаться на различные прогнозы. С другой стороны, можно попытаться подтвердить точность прогнозов на этапе проектирования путем сбора данных проверок и дефектов уже при фактическом использовании механических конструкций на этапе эксплуатации. В результате существует возможность уменьшить степень неопределенности, поэтому фактор безопасности (коэффициент запаса прочности) необязательно имеет одинаковое значение на этапах проектирования и эксплуатации. Прежде всего, можно сказать, что оценка обнаруженных в ходе проверок на этапе эксплуатации дефектов и повреждений (с точки зрения целостности конструкции), и принятие дефектов в некоторых случаях является серьезной проблемой.

За счет внедрения RBM становится возможной расстановка приоритетов при планировании программ проверок при проведении технического обслуживания.

Ухудшение состояния механических конструкций так же неизбежно, как и старение человеческого организма. Таким образом, дефекты в той или иной степени выявляются в ходе проверок. Но была разработана система оценки структурной целостности; применялись надлежащие меры противодействия.

Стандарт технического обслуживания, помимо ядерной, также вводится для технического обслуживания и в других отраслях промышленности. В результате значительно снижается нерациональность технического обслуживания на этапе эксплуатации, однако остаются нерешенными вопросы, касающиеся его гибкости. Внедрение оценки рисков для технического обслуживания привлекает все больше внимания.

Последние годы были очень значимыми для Японии годами в области технического обслуживания. За счет внедрения RBM становится возможной расстановка приоритетов при планировании программ проверок при проведении технического обслуживания, что позволяет проводить сконцентрированные, целенаправленные проверки тех частей оборудования и конструкций, которые действительно нуждаются в техническом обслуживании. В дополнение к повышению уровня безопасности это выгодно и с точки зрения затрат.

Вместе с тем при внедрении RBM необходимо решить множество проблем. Прежде всего важно установить стандарты, и можно ожидать, что их применение в промышленности будет ускорено путем выпуска стандартов негосударственного сектора.

RBM в первую очередь было внедрено в области химических технологий и нефтепереработки, а сейчас распространяется в широком диапазоне промышленных областей: в судостроении, газовой, энергетической, сталелитейной и раке тостроительной отраслях. Считается, что такие тенденции развития отраслей промышленности, связанных с техническим обслуживанием, будут актуальны и для железнодорожной отрасли.

Концепция технического обслуживания, основанного на оценке рисков

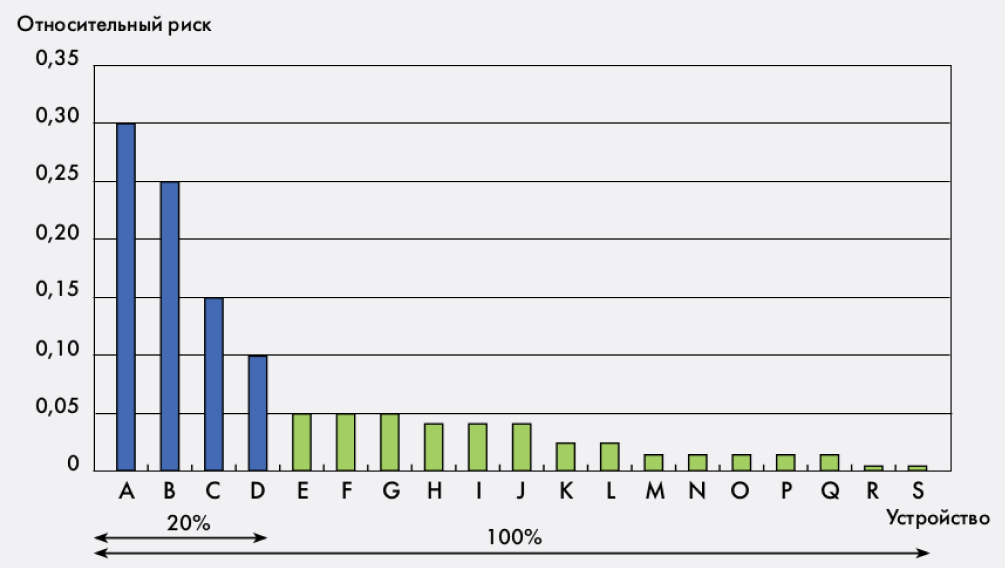

При планировании технического обслуживания необходимо определить такие элементы, как границы проверки, степень (глубина) проверки, частота проверки, зона (область) проверки и используемый метод неразрушающего контроля. В методике технического обслуживания на основе риска сам риск принимается как показатель для уточнения приоритета. Этот риск может быть представлен в виде произведения вероятности отказа, возникающего в зоне проверки, и последствий отказа для всего окружения. Другими словами, риск — это ожидаемое значение уровня воздействия. На рисунке 1 показана концепция распределения риска, которому подвержены устройства в системе.

Символы от A до S на горизонтальной оси — устройства в системе, а по вертикальной оси откладывается относительный риск, которому подвержено каждое устройство. График показывает, что 80% общего риска системы сосредоточено на 20% устройств. В этом случае было бы нерационально проверять все устройства с одинаковым уровнем приоритета. Поэтому важно выявить 20% устройств и повысить уровень их приоритета в программе проверки. Это основная концепция методики технического обслуживания на основе риска. Эта концепция называется правило 80-20 (принцип Парето), а с точки зрения проверок концепция называется «проверка на основе риска» (или «инспектирование с учетом факторов риска»).

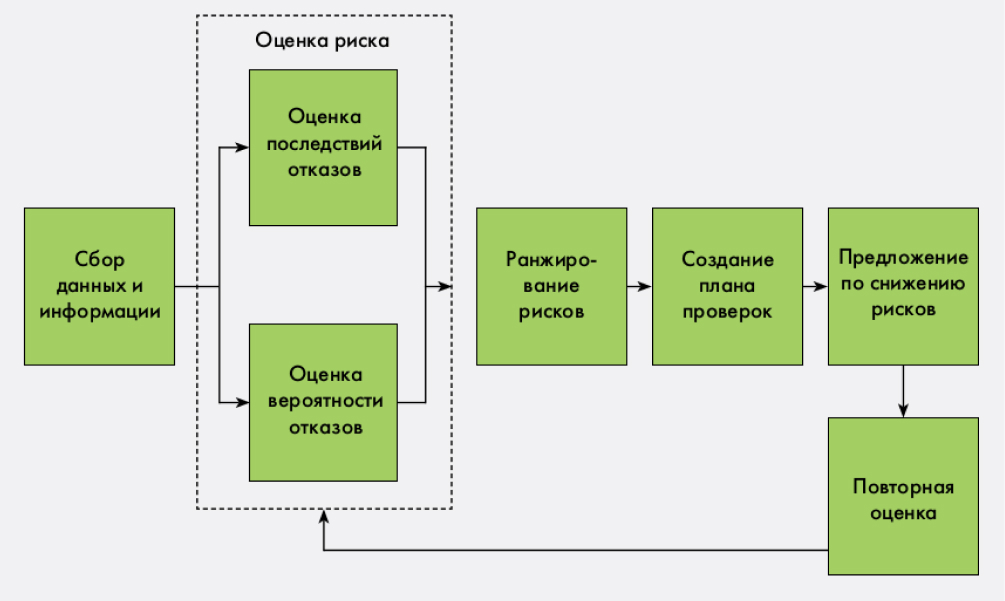

Окончательное решение о снижении риска принимается после добавления различных факторов, таких как затраты, и концепция уже называется «техническое обслуживание на основе риска» (RBM), когда процесс включает и этот этап. На рисунке 2 показаны общие процедуры для RBM.

Прежде всего, собираются все данные, необходимые для оценки. На основе данных выполняется оценка риска для каждой части конструкции/оборудования. Риск оценивается (вычисляется) как произведение последствий отказа и его вероятности. На основе результатов оценки риска принимается решение по приоритетам проверок. На основе этого решения создается план проверок. В результате указывается и делается предложение, как снизить риски. Повторная оценка предложения выполняется путем сравнения с такими факторами, как действующие законы и правила; операция повторяется с самого начала, если обнаружены проблемы.

Почему методика RBM необходима сегодня

Метод, при котором проверки проводятся с помощью заранее определенных процедур с использованием заранее определенных устройств в заранее определенных местах с заданными интервалами, в этой статье называется унифицированной (единообразной) проверкой. Унифицированная проверка, в которой строго соблюдаются предопределенные элементы, хорошо сочетается с прилежным национальным характером японцев, и это концепция, которая может быть широко признана ими. Можно утверждать, что проверки механических конструкций были в Японии унифицированными (единообразными). Однако на Западе на более раннем этапе было признано, что применение в практике технического обслуживания только этого метода приводит к возникновению некоторых проблем.

RBM представляет собой систему гибкого пересмотра программы проверок при оценке приоритета проверок на основе признаков повреждений.

Незначительные повреждения обнаруживаются при проверке сразу после начала фактической эксплуатации механических конструкций после их изготовления. Частота появления новых дефектов, вероятно, также невысока. Не очень много проблем станет очевидным на этом этапе при использовании унифицированного единообразного метода проверки. Но при продолжительной эксплуатации износ конструкций прогрессирует, и частота, с которой сообщается о повреждениях и дефектах, обнаруженных при проверках, возрастает. Части, для которых прогнозируется возникновение повреждений, обычно указываются в создаваемой программе проверок, и на основании этого определяется метод проверок. Части, в которых прогнозируются повреждения, безусловно, учитываются при проектировании, и проверка может быть проведена неукоснительно. Таким образом, частота, с которой обнаруживаются непредвиденные (не предсказанные) повреждения, не становится высокой даже после долгой эксплуатации. Однако нельзя предсказать весь износ и все повреждения механических конструкций. Таким образом, возможны непредвиденные виды повреждений, и износ (деградация) может прогрессировать быстрее, чем ожидалось. Эти части конструкций часто не определяются как места выполнения замеров в программах проверок, и значительная часть повреждений, обнаруживаемых при проверках, будет происходить именно в таких местах. В то время как почти никаких повреждений не обнаруживается в частях, предусмотренных в программе проверки, они часто обнаруживаются в частях, не упоминаемых в этих программах. В настоящее время эти не упомянутые вначале части обычно просто добавляются в программу проверки после того, как там обнаружено повреждение. Частота этого может увеличиться с деградацией механических конструкций, но что, по вашему мнению, может произойти, если по-прежнему будет использоваться этот метод? Мы бы получили нереальную ситуацию, когда частые проверки проводились бы для всего диапазона частей конструкции. В этом случае расходы стремительно выросли бы, а концентрация проверок на частях, которые действительно нуждаются в них, не могла бы быть достигнута, создавая ситуацию, неприемлемую с точки зрения безопасности.

Другими словами, очевидно, что сосредоточение проверок на частях, которые действительно в них нуждаются, было бы рациональным с точки зрения того, что ресурсы, которые могут быть назначены для технического обслуживания (людские ресурсы и оборудование), ограничены. Было бы сложно заранее предсказать все повреждения и дефекты, поэтому концепция оптимизации программ проверок на основе признаков повреждений, обнаруженных при проверке, могла бы быть чрезвычайно эффективной. Таким образом, RBM представляет собой систему гибкого пересмотра программы проверок при оценке приоритета проверок на основе признаков повреждений.

Метод гибких проверок на основе RBM может привести к сокращению времени на проверки, поэтому можно ожидать, что это приведет к увеличению коэффициента использования механических конструкций. Если конкурентоспособность организации заключается в долгосрочной эксплуатации механических конструкций с высоким коэффициентом использования, реализация RBM вполне целесообразна. При техническом обслуживании механических конструкций в контексте широкой отмены регулирования требуется дополнительная независимая деятельность по обеспечению безопасности. RBM управляет техническим обслуживанием с помощью видимого индикатора (показателя) риска, поэтому его можно назвать эффективным инструментом содействия независимой деятельности в области безопасности.

Журнал Prostoev.NET № 2(15) 2018

По материалам зарубежных публикаций