2014 год, 9-я конференция

Техническое обслуживание и ремонт являются одной из структур управления производственными активами. Обоснованное планирование ремонтов является одной из целей по управлению производственными активами.

«СУЭК» — «Сибирская угольная энергетическая компания» — является одним из ведущих мировых угледобывающих предприятий. Основная наша деятельность — это подземная добыча угля. В состав компании входит порядка 65 предприятий: угледобывающие предприятия, вспомогательные предприятия, которые занимаются сервисным обслуживанием, транспортными услугами и пр. В компании около 46 тысяч человек, и если говорить об объеме работы, которую мы выполняем в плане технического обслуживания и ремонта оборудования, это обслуживание примерно 57 тысяч объектов оборудования, как основного, так и вспомогательного технологического оборудования. В основное входят, если говорить об открытой добыче, — экскаваторы, самосвалы. Если о подземной — различные комбайны, конвейерный транспорт и другое оборудование.

О техническом обслуживании и ремонте мы начали задумываться ориентировочно с 2006 года. Этот процесс проходил поэтапно, потому что объем работы очень большой, поэтому начали мы со 100 наименований оборудования. В 2006 году мы начали собирать программу ремонтов. Далее мы переходим к учетам работы и простоев. В составе группы, которая начала заниматься техническим обслуживанием и ремонтами, порядка 15 человек в головном офисе и по 3—4 человека в регионах, которые руководили непосредственно на предприятиях. К этому можно добавить людей, которые занимались вводом данных о ремонтах либо о наработке оборудования и простоях.

Этапы проекта

Март 2006 г. — август 2006 г.

- Классификатор объектов.

- Создание базы данных оборудования.

- Пилот по ТОРО.

Сентябрь 2006 г. — декабрь 2006 г.

- ТОРО (тиражирование):

планирование ремонтов в системе без изменения бизнес-процесса;

большое количество допущений;

стихийный справочник работ. - Сформирована программа ремонтов на 2007 год в системе.

Январь 2007 г. — декабрь 2007 г.

- Учет наработок и простоев.

- Классификатор простоев.

- Чистка базы данных.

Февраль 2008 г. — сентябрь 2008 г.

- Паспорта расходных материалов.

- Чистка базы данных.

- Добавление технических характеристик.

Январь 2009 г. — декабрь 2009 г.

- Учет отказов и повреждений.

Январь 2010 г. — февраль 2011 г.

- Проект на энергетическом секторе.

- Внедрение раздела по формированию

- смет базисно-индексным методом.

Цели проекта

- Наличие исчерпывающей и актуальной информации о составе оборудования.

- Наличие информации о затратах на содержание и эксплуатацию оборудования.

- Наличие информации о полезной работе, выполняемой оборудованием.

- Необходимость анализа использования производственных активов.

- Наличие информации об износе оборудования (отслеживание ресурса оборудования).

- Обоснованное планирование ремонтов.

- Обоснованное и корректное планирование материально-технических ресурсов (запасные части, дизельное топливо, электроэнергия, тепловая энергия и т.п.).

- Планирование выбытия (списание, продажа) и закупки нового оборудования и т.п.

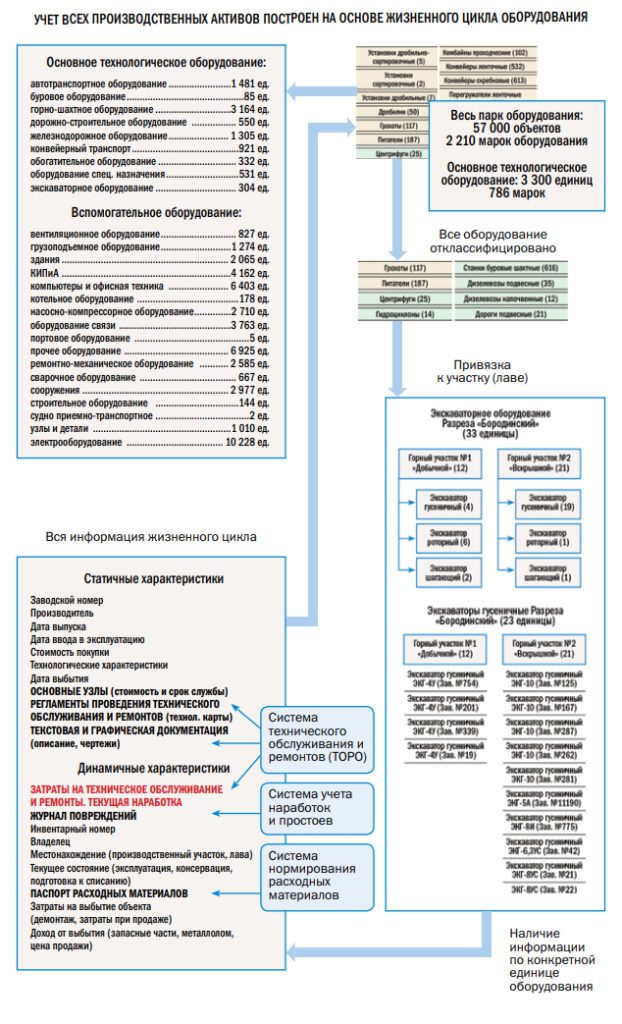

Управление производственными активами — это большой блок, к которому мы пришли из технического обслуживания и ремонта. Техническое обслуживание и ремонт являются одной из структур управления производственными активами. Когда мы говорим об управлении производственными активами, об оборудовании в целом, то с этим понятием непосредственно связано такое понятие, как жизненный цикл оборудования, начиная с инвестиционного периода, далее период эксплуатации и период выбытия оборудования.

В период эксплуатации мы начинаем говорить о затратах на ремонт оборудования, о наработках, простоях и других параметрах оборудования. Изначально нам необходимо знать, какое оборудование у нас есть. В принципе в основе управления эффективностью использования производственных активов лежит полнота данных об оборудовании. Не может быть такого, что мы часть данных зафиксировали, часть данных забыли. К этому может привести хранение данных в каких-то первоначальных системах — таких как таблицы Excel либо бумажный вариант.

Итак, для управления производственными активами необходима актуальная информация состояния оборудования, сколько оборудования, сколько отдельных экскаваторов, сколько отдельных самосвалов, сколько у нас конвейеров, какое оборудование у нас эксплуатируется, какое находится в состоянии списания, состоянии ремонта, какое оборудование готовится к поставке. Также нам необходима информация о затратах на содержание данного оборудования: сколько тратим на ремонт, во сколько нам обходится добыча 1 т угля при помощи определенного экскаватора, сколько стоит перевозка 1 т угля при помощи определенного оборудования либо на определенных самосвалах, конвейерах, конвейерном транспорте.

Информация о полезной работе также важна, потому что рано или поздно приходим к вопросу, почему у нас есть два одинаковых экскаватора, но с одного почему-то выхода полезной работы больше. Наличие информации об износе оборудования тоже является одной из важных характеристик, потому что оборудование у нас устаревает, оборудование необходимо ремонтировать. Рано или поздно мы приходим к тому, что оборудование необходимо списать либо продать. Продать, возможно, потому что для нас его содержание является слишком дорогим и экономически невыгодным.

Обоснованное планирование ремонтов также является одной из целей по управлению производственными активами. Возможно, ремонты планируются не совсем целесообразно, т.е. оборудование находится в резерве или консервации, фактически не работает, а без наличия информации о его состоянии работы мы не будем планировать его ремонт. На эксплуатацию любого оборудования нужны определенные средства: топливо либо электроэнергия. Деньги на все это необходимо спланировать, в том числе поставки с учетом возможной сезонности.

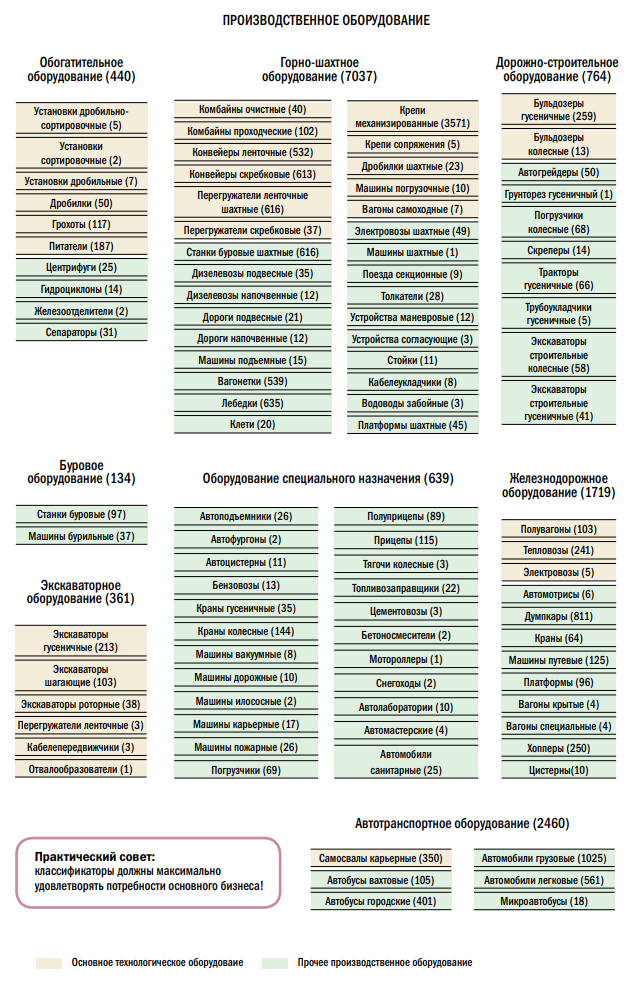

Для того чтобы иметь возможность получать из базы данных оборудования необходимую информацию, нужна какая-то классификация, систематизация оборудования. В каждой компании такой классификатор является в принципе индивидуальным, ведь он должен максимально удовлетворять потребности основного бизнеса.

У нас создана следующая структура классификатора: 1 уровень — это вид оборудования, 2 уровень — группа оборудования, 3 — марка или тип оборудования, и 4 уровень — конкретная единица оборудования. В представлении классификатора оборудования очень важно не заиграться, не зайти очень глубоко. Например, мы возьмем все наши 57 тысяч единиц оборудования и захотим зафиксировать все их характеристики. На данном этапе в принципе погибает большинство идей, т.к. это начинает занимать очень много времени, и интерес здесь теряется, потому что работа затягивается, объем работы увеличивается. Необходимо играть именно с теми данными, которые важны. Возможно, стоит выделить 20% оборудования, которое у нас делает 80% работы, и зафиксировать самые важные технические характеристики по нему.

Мы с вами составили список оборудования, проклассифицировали оборудование, то есть мы понимаем, сколько единиц какого вида оборудования у нас есть, и на этом этапе начинаем уже разговаривать о статичных и о динамичных данных. Статичные данные, их можно еще назвать переменные, и не переменные (постоянные). Постоянными данными можно считать такие данные, как дата выпуска, то есть дата выпуска оборудования у нас постоянно одна и та же, она не меняется. Дату ввода в эксплуатацию можно отнести и к статичным, и к динамичным, потому что, допустим, если оборудование находится только на одном предприятии и мы фиксируем только одну дату ввода в эксплуатацию на конкретном предприятии, то это цифра статическая. А если у нас оборудование перемещается между различными предприятиями, здесь может быть несколько дат ввода в эксплуатацию, эта характеристика уже становится динамичной.

Статичные данные

- Дата выпуска

- Дата ввода в эксплуатацию

- Стоимость покупки

- Основные узлы (стоимость и срок службы)

- Регламенты проведения технического обслуживания и ремонтов

- Заводской номер

- Производитель

- Дата выбытия

- Технологические характеристики

Динамичные данные

- Инвентарный номер

- Владелец

- Местонахождение (производственный участок, лава)

- Текущее состояние (эксплуатация, консервация, подготовка к списанию)

- Паспорт расходных материалов

- Текущая наработка

- Затраты на техническое обслуживание и ремонты

- Журнал повреждений

- Текстовая и графическая документация (описание, чертежи)

- Затраты на выбытие объекта (демонтаж, затраты при продаже)

- Доход от выбытия (запасные части, металлолом, цена продажи)

К динамичным данным можно отнести инвентарный номер. По данному поводу можно, конечно, поспорить, но в нашем предприятии эта характеристика является как раз динамичными данными, потому что у нас зачастую оборудование перемещается между различными предприятиями. При смене предприятия меняется юридическое лицо, собственник, соответственно, меняется инвентарный номер.

Основными типами динамичных данных являются текущая наработка, количество полезной работы, затраты на выбытие, затраты на ремонт оборудования, затраты на ремонт и техническое обслуживание.

Итак, мы собрали состав оборудования, классифицировали его, определили, какие нам характеристики оборудования важны, записали динамичные характеристики, и в конце концов у нас получается некая база данных, которая включает в себя все единицы оборудования классифицированные, и к этой базе данных прикреплены статичные характеристики и ряд динамичных характеристик, которые, возможно, фиксируются в других разделах нашей системы сбора данных.

Переходим ко второму этапу — фиксация динамических данных. В первую очередь это наработки оборудования. Как я сказал ранее, когда-то перед нами встает вопрос: какой полезный объем работы у нас выполняет каждая единица оборудования? Допустим, один и тот же экскаватор может стоять на разных участках, может добывать различное количество тонн угля. Естественно, у нас возникают вопросы: почему это случается, почему одна единица работает эффективнее, чем другая. Нам необходим анализ производства. Кроме того, планирование части ремонта происходит также на основании наработки оборудования, на основании наших планов, того, как износится ресурс оборудования в будущем. Наработка нам нужна для планирования выбытия оборудования — и, соответственно, планирования приобретения нового. Понятно, что тот же самый экскаватор просто так нигде не купишь, на его изготовление требуется определенное время, поэтому мы вынуждены планировать закупку оборудования.

Наработка важна и для планирования ремонта. Если смотреть только по составу оборудования, то, допустим, на 10 единиц самосвалов карьерных нужно запланировать по ежемесячному ТО, т.е. на один самосвал в год нам необходимо запланировать 12 ТО. Но если взять данные о плане работы, то окажется, что часть оборудования находится в консервации либо в резерве. Допустим, из 10 единиц оборудования 4 находятся в резерве. Соответственно, часть ТО, которую необходимо проводить по замене масла или шин, на основании этих данных делать не надо. То есть нам нужно проводить не 120 замен в год, а всего, допустим, 80. Без наличия плановой наработки, только исходя из состава оборудования, мы эту информацию не увидим.

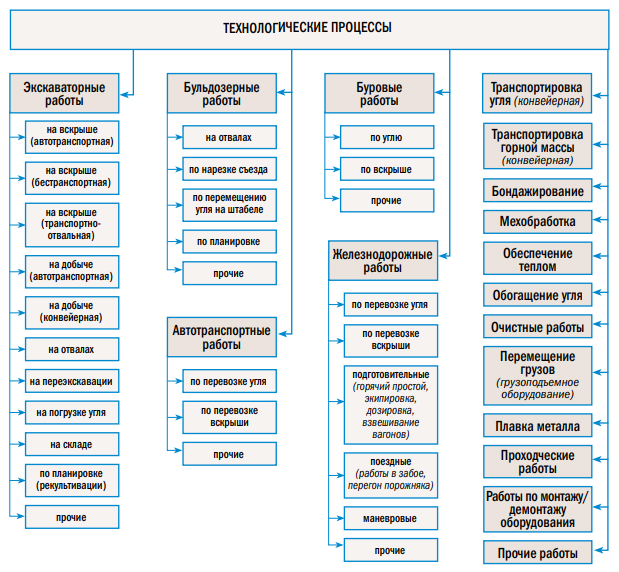

Когда мы начинаем говорить о наработке оборудования, здесь необходимо пройти те же самые шаги, что при разговоре о составе оборудования. Первое — нам необходимо классифицировать технологические процессы. Если мы не введем классификатор технологических процессов, мы получим, что на наших предприятиях кто-то будет вести наработку на добычу, на экскаваторные работы по углю, кто-то будет вести наработку на вскрышу, кто-то на экскаваторные работы на вскрышу, на погрузочные работы вскрыши. Это будет неудобно, потому что нам необходима именно систематизированная информация, поэтому мы заранее говорим нашим сотрудникам, как необходимо предоставлять данные. Мы разделили экскаваторную работу, бульдозерную, буровые работы. Экскаваторные работы тоже могут быть либо на вскрышу, либо на добыче и т.д. Разумеется, в другой отрасли классификатор будет совершенно другой.

Основные принципы построения системы планирования и учета наработок оборудования

- Применение стандартной схемы план-факт.

- Принцип «планируем и наработку, и простои».

- При отражении фактических наработок и простоев фиксируется причина отклонения от плана — это возможность дальнейшего анализа и принятия конкретных мер.

- Учет ведется по каждой конкретной единице оборудования.

- Ответственный за процесс (определить правильно зоны интересов для получения максимального эффекта): главный технолог, главный инженер, заместитель по производству.

При учете фактической наработки и простоев нам необходимо видеть отклонения от плана, причины этих отклонений. Допустим, оборудование вышло из строя из-за отказа, из-за проведения ремонта либо, допустим, из-за климатических условий. И — очень важный момент — обязательно должен быть назначен ответственный за определенный фронт работ: кто-то будет плановые данные отмечать, ввод фактических данных, кто-то наработки, кто-то — простои и т.д.

Наработку необходимо вести по каждой конкретной единице оборудования. Нужно понимать, какие данные необходимо фиксировать. Во-первых, это конкретная единица оборудования. У нас до сих пор на предприятии говорят: «Давайте запланированную работу поменяем не на единицу, а на марку». Конечно, это можно сделать, но нам это неинтересно. Зачем нам наработка на конкретную марку, когда нам нужна конкретная единица оборудования, чтобы мы могли посмотреть, когда будет ремонт? Во-вторых, это фактическая плановая наработка. В-третьих, технологический процесс согласно классификатору. Если не будет классификаторов, там будут писать все что угодно, и никакую нормальную аналитику либо подборку данных мы получить не сможем. Далее — дата и время начала периода и дата окончания периода, либо эти параметры можно заменить одной датой — отчетный период, за который мы фиксируем плановую наработку или простой. То есть можно фиксировать полностью за месяц, можно фиксировать наработку плановую либо фактическую за определенные сутки.

И, конечно, значение наработки в каких-то единицах измерения, то есть нам надо знать, в чем фиксируется наработка: в метрах, часах, километрах. По одной единице оборудования мы можем фиксировать наработку в нескольких единицах измерения: например, самосвал карьерный выполняет, во-первых, полезную работу, которая измеряется в тоннах добычи угля, или в кубометрах по перевозке, но его ресурс, во-вторых, может измеряться в часах работы или тысячах километров.

Результат фиксирования наработки

- Наличие истории данных о работе/простоях оборудования.

- Ежесуточное наличие данных о выполненной полезной работе оборудования (добыча, вскрыша, проходка и т.п.).

- Наличие актуальных данных об износе оборудования.

- Обеспечение возможности планирования ремонтов на основании плана работ оборудования.

- Обоснованное списание материальнотехнических ресурсов.

- Обеспечение возможности обоснованного списания либо продажи оборудования и т.п.

Рано или поздно после фиксирования плановой и фактической наработки оборудования возникает вопрос: почему у нас два одинаковых самосвала либо экскаватора выполняют разный объем полезной работы? Это возможно как из-за снижения производительности, так и из-за каких-то внеплановых простоев.

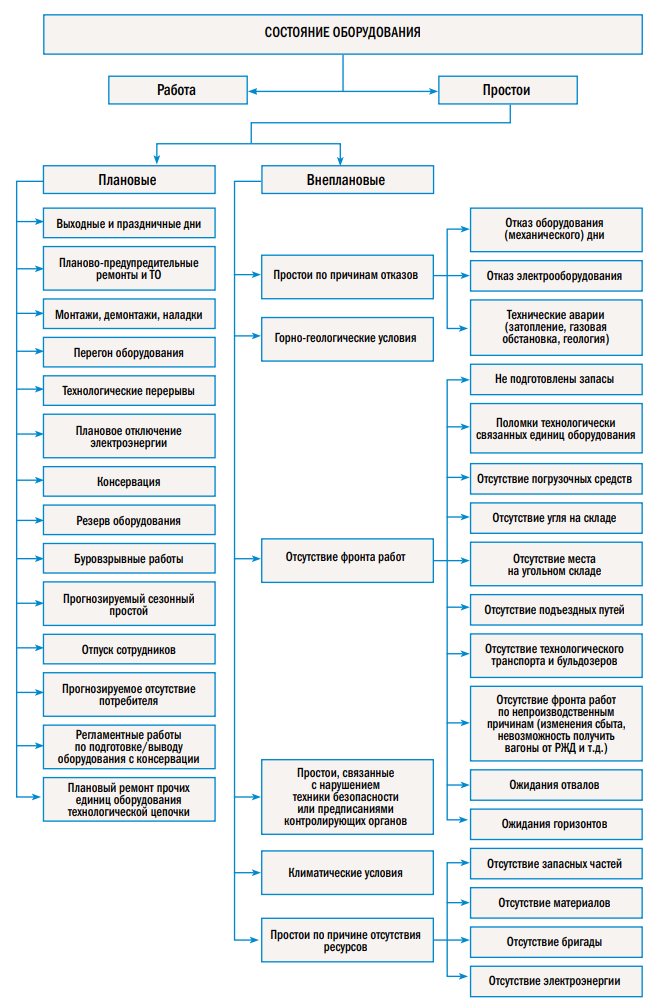

Структура организации работы по фиксированию простоев такая же, что и по составу оборудования либо по наработке. Т.е. сначала мы должны определить правила, по которым фиксируем эти простои. Необходимо составить классификатор простоев оборудования и понять, какие данные мы фиксируем. Основные характеристики, которые нам необходимо фиксировать, фактически те же самые, что и при наработках. Необходимо зафиксировать единицу оборудования, фактические и плановые данные, причины простоя оборудования, дату и время начала, дату и время окончания периода простоя, значение простоя (единица измерения, в нашей компании принято, что это часы). Эти данные и наработки оборудования мы фиксируем в одном хранилище данных — это журнал наработок оборудования. Каждое предприятие для себя это может решить подругому: допустим, наработки хранить в одном месте, простои в другом, как-то эти данные потом между собою сравнивать, проверять на корректность.

Кто конкретно на предприятиях фиксирует простои и наработку, это определяет само предприятие. Мы только выпустили приказ о том, что предприятие должно назначить человека.

Все эти данные позволяют нам не только планировать ремонты, но и обосновывать списание ресурсов, обеспечивать возможность списания или продажи оборудования, если оно выработало свой ресурс. Мы также можем перемещать наше оборудование между предприятиями, если где-то оборудование простаивает по причине нехватки работы. Можем отследить оборудование, которое для нас является затратным, которое нужно списывать, так как на него приходится большая доля ремонтов, и тому подобное.

Следующий вопрос, который хотелось бы раскрыть, — облегчение ввода данных. У любой базы данных может быть недостаток по дружелюбности интерфейса ввода данных. Необходимо подбирать для себя ту систему либо разрабатывать форму ввода, которая будет дружелюбной для пользователей. В своей работе очень часто сталкиваюсь с тем, что звоню на предприятие, а люди говорят: «Ну нам неудобно, много времени занимает». Поэтому мы разрабатываем дружелюбный интерфейс, который будет удобен сотрудникам для ввода данных и т.д. Используется технологическая цепочка оборудования — это для нас очень актуально, для шахт, — есть технологически связанное оборудование, наработка данных от которых передается полностью по цепочке, также одну наработку можем раскидывать по цепочке оборудования. Это тоже позволяет облегчить ввод данных. Используем и данные из других систем, например, по составу оборудования. Используем и автоматизированные способы сбора данных. У нас на разрезах реализован проект — на самосвалах установлены датчики, мы с этих датчиков собираем информацию по наработке оборудования, людям не надо вводить эти данные вручную. Повышается корректность данных, увеличивается оперативность ввода.

Конечно, нам бы хотелось, чтобы оборудование работало 365 дней, 8760 часов. К сожалению, это невозможно. Уже при покупке оборудования производитель сообщает информацию о том, что часть времени нам необходимо потратить на ТО, ремонт и технические перерывы оборудования. Работоспособность оборудования должна поддерживаться. Когда мы планируем

работу оборудования, то из-за организационных причин у нас отрезается еще кусочек времени, в котором мы по теории могли бы работать. После этого у нас единица оборудования вступает в работу, работает месяц, год, и мы видим, что были все запланированные ремонты по ТО, наши запланированные организационные простои, но почему-то еще была какаято доля простоев, которую мы не планировали. И время работы заметно уменьшилось. Нам необходимо понимать, почему это время так уменьшается, нам необходимо знать, какая доля из этих простоев — отказы, какая доля— это наши организационные причины, какая доля ТО и ремонта, где мы можем с простоями поиграть и выбить немного времени.

При фиксации простоев оборудования мы можем их анализировать. Допустим, мы хотим повысить качество планирования. Большую часть из простоев составляют плановые ремонты — 25 %. Смотрим другие типы простоев, резерв, консервацию — и понимаем, что, допустим, можно некоторые единицы оборудования вывести с консервации, пустить в работу, если они нужны. Т.е. можем принимать обоснованные решения по улучшению эффективности использования оборудования.

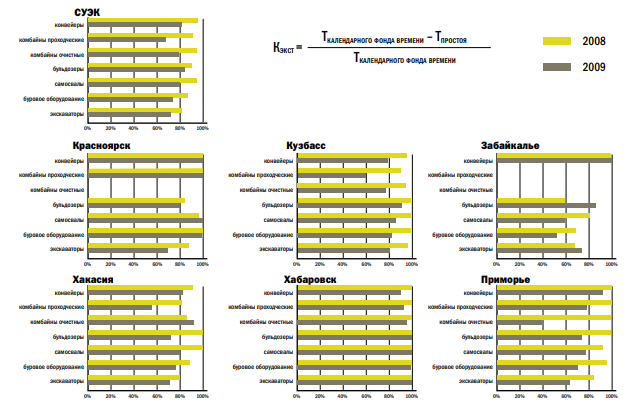

Также мы можем на основе данных по составу оборудования, по наработке, по простоям оборудования рассчитывать коэффициент использования оборудования. Это основные параметры, которые рассчитываются для оценки эффективности использования оборудования, — коэффициент экстенсивного использования и коэффициент интенсивного использования.

Коэффициент использования оборудования

• Коэффициент экстенсивного использования (Кэкст) — коэффициент, показывающий фактическое время работы оборудования как отношение фактически отработанного времени к доступному для производства продукции при условии безаварийной работы времени, %.

Кэкст — коэффициент экстенсивного использования, показывает степень использования оборудования по календарному времени.

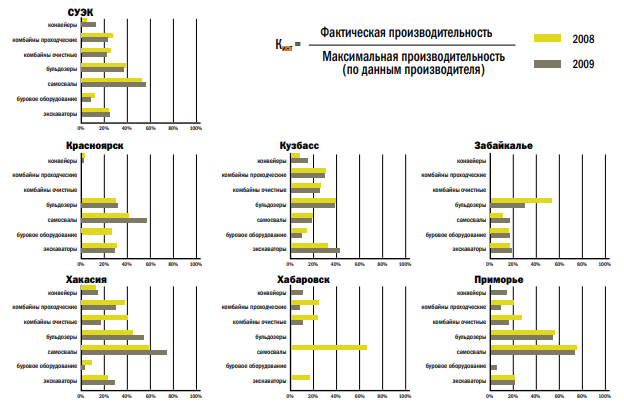

• Коэффициент интенсивного использования (Кинт) — показатель производительности оборудования как отношение фактически произведенной продукции к возможному согласно техпаспорту (или другим принятым нормам).

Кинт — коэффициент интенсивного использования, показывает степень использования оборудования с точки зрения производительности.

ОЭО — коэффициент общей эффективности оборудования

Допустим, на предприятии утверждены стратегии по использованию оборудования. Самосвалы карьерные у нас должны использоваться с определенным коэффициентом по времени, то есть мы должны из календарного фонда времени использовать в работе определенное количество времени. Допустим, коэффициент использования по времени у нас 0,9 от календарного фонда времени. Это означает, что из 100 часов 90 часов у нас оборудование находится в работе. Но это совсем не означает, что все это время оборудование работает эффективно. Возможно, несмотря на то что оборудование используется большую часть времени, оно может использоваться неэффективно по производительности: самосвал ездит недогруженный, либо технологическая цепочка составляет большое количество времени. Эти данные очень важны. На основании использования коэффициента по времени и по производительности мы можем посчитать коэффициент эффективности оборудования, который является перемножением коэффициента использования по времени и по производительности.

Но в завершение мне хотелось бы сказать, что, в принципе, мы можем хорошо планировать, хорошо думать, использовать очень хорошую систему сбора данных, систему хранения, систему обработки данных, но работу все же делает не система, работу делают люди. Любую, даже очень благую идею можно погубить небрежным отношением либо нежеланием людей заниматься этой системой. При наличии людей заинтересованных, людей смотивированных, активных можно поднять самую тяжелую тему. Так что хотелось бы пожелать хорошего отношения со своими сотрудниками, хорошей мотивации, и всего хорошего на этом поприще.

Журнал Prostoev.NET № 4(13) 2017

Автор: Денис Бубнов, начальник отдела контроля наработок и простоев оборудования ОАО «СУЭК»