Одной из «истин в последней инстанции» управления ТОиР и активами, которая крайне редко подвергается сомнению, является убеждение, что организации обязательно должны идентифицировать свои «критические» активы.

Хотя это может быть правдой, но реальность такова, что большинство организаций делают это очень плохо, и усилия, которые вкладываются в «оценку критичности оборудования», в основном тратятся впустую. Давайте рассмотрим это утверждение и причины, по которым оно может быть верным.

Что такое критичность оборудования?

Давайте начнем с рассмотрения, а есть ли общее мнение о том, что такое критичность оборудования. И, если говорить более конкретно, критичность оборудования — это то же самое, что и риск отказа оборудования, или это что-то иное?

Стандарт ISO 31000:2009 – Управление рисками — Принципы и руководящие положения (Risk Management — Principles and Guidelines) определяет риск как «влияние неопределенности на цели» (“the effect of uncertainty on objectives”). Процесс оценки рисков начинается с определения событий рисков. В свою очередь события рисков имеют два измерения/параметра:

- последствия события;

- вероятность наступления события.

Общий уровень риска определяется сочетанием этих измерений, часто визуализируемых в виде матрицы рисков (рис. 1).

Мы можем рассматривать риск как комбинацию тяжести последствий события и вероятности, или правдоподобия, возникновения события. Другими словами, риск относится к событию, а не к физическому предмету (например, к позиции оборудования). Если мы считаем, что критичность оборудования — это то же самое, что и риск отказа оборудования, то нам лучше прояснить, что такое событие/события отказа, которые мы оцениваем. Позиция оборудования может отказать по многим различным причинам, и вероятность наступления и последствия каждого из этих событий отказов будут различными. Так как же нам свести все связанные с отдельными событиями риски до уровня оборудования, чтобы получить общий уровень риска отказа для всей позиции оборудования в целом? Стандартов, которые бы указали нам, как это сделать, не существует.

Существуют некоторые стандарты для выполнения анализа видов, последствий и критичности отказов (FMECA). Однако следует отметить, что в этом процессе критичность определяется на уровне вида отказа (причины отказа) и используется как часть процесса определения наиболее подходящих действий, которые необходимо предпринять для минимизации или устранения потенциальной вероятности наступления или последствий каждого вида отказа (причины). Этот процесс не предназначен для выполнения общей оценки критичности на уровне позиции оборудования. Кроме того, такая оценка риска обычно выполняется при условии отсутствия средств контроля для снижения рисков, связанных с каждым видом отказа, — что обычно не имеет места после начала эксплуатации оборудования.

Даже сравнительно недавно опубликованный стандарт управления активами ISO 55000 не устанавливает что такое критичность оборудования, — хотя он и определяет критический актив как «актив, имеющий потенциал для существенного влияния на достижение целей организации». Стандарт ISO 55002 предполагает, что «процесс ранжирования рисков может быть использован для идентификации активов, имеющих значительный потенциал для влияния на достижение целей управления активами, т.е. какие активы являются критическими». Однако оценка риска опять-таки предполагает необходимость оценки вероятности (правдоподобия) наступления события, которое в свою очередь означает, что мы должны ясно представлять, какие именно события оцениваются и как вероятность и последствия, связанные с множеством событий на позиции оборудования, сводятся к ее общему риску отказа.

Кроме того, если мы признаем, что критичность оборудования каким-то образом вытекает из рисков отказа оборудования, неясно, собираемся ли мы оценивать абсолютные или сниженные (минимизированные) риски, связанные с каждым из этих отказов. Другими словами, собираемся ли мы оценивать риски, предполагая, что у нас нет каких-либо средств контроля для минимизации вероятности наступления или последствий этих событий отказов (или что они, эти средства контроля, неэффективны); или же мы при оценке рисков отказа оборудования полагаем, что имеющиеся в настоящее время средства контроля эффективны?

Почему нам необходима критичность оборудования?

Действительно, пока все непросто. Тогда давайте вернемся к основным положениям. Прежде чем мы действительно сможем договориться о том, как мы должны определять критичность оборудования, возможно, нам необходимо обсудить, для чего именно мы хотим ее использовать. Если мы поймем, для чего мы хотим использовать критичность, это поможет нам дать ей лучшее определение.

Некоторые из вариантов возможного использования уровня критичности оборудования (в некоторых системах CMMS значения уровня критичности хранятся в отдельном поле базы данных):

- в качестве входных данных для определения общего приоритета выполнения задачи технического обслуживания (иногда в комбинации с приоритетом рабочего задания, введенным для конкретной задачи, для получения общего приоритета задачи);

- для определения на верхнем уровне типа стратегии снижения рисков, применяемой к оборудованию (например, мониторинг состояния и устранение дефектов на позициях оборудования с высоким уровнем критичности);

- в качестве входных данных при определении оптимальных уровней резервов запасных частей, необходимых для позиции оборудования;

- для предоставления входных данных в программу капиталовложений, с тем чтобы оборудованию с «высокой критичностью» был присвоен более высокий приоритет для обновления или замены;

- в качестве некоего руководства инженерам по надежности, с тем чтобы они сосредоточили усилия по совершенствованию надежности на наиболее критичном оборудовании.

Давайте рассмотрим каждое из этих применений и обсудим значение, которое может иметь отдельный уровень критичности в системе CMMS в содействии каждому из этих процессов принятия решений.

Определить приоритет выполнения задачи технического обслуживания

Приоритет задачи технического обслуживания должен определяться уровнем риска, обусловленного невыполнением этой задачи. Уровень риска, обусловленного невыполнением задачи ТО, определяется последствиями потенциального отказа, который может стать результатом невыполнения этой задачи, и вероятностью наступления отказа, если задача не будет выполнена, в определенный момент времени, в который определяется этот приоритет. Общая оценка критичности позиции оборудования не обязательно отражает уровень риска, связанного с определенной задачей в определенный момент времени.

Например, давайте предположим, что рассматриваемая нами задача должна выполняться на конкретной единице оборудования со 100% резервированием. Например, оборудование – это рабочий насос в паре насосов, которые обычно эксплуатируются в режиме «работа/ожидание». При наличии 100% резервирования значение критичности этого насоса, вероятно, будет средним или скорее даже низким. Однако давайте предположим, что в данном конкретном случае насос в режиме ожидания непригоден к эксплуатации (возможно, он сам проходит некое техническое обслуживание). И тогда, как гром среди ясного неба, этот рабочий насос становится очень критичным, а приоритет задачи технического обслуживания, которая должна быть выполнена для него, становится очень высоким (или работы по техническому обслуживанию, которые мы уже начали на резервном насосе, получают значительно больший приоритет). Это не будет (и не может быть) отражено в значении уровня критичности оборудования, хранящейся в системе CMMS.

Далее давайте предположим, что рассматриваемая задача технического обслуживания заключалась в простой замене паспортной таблички насоса, которую сложно прочесть. Каковы потенциальные последствия, обусловленные невозможностью выполнить эту задачу? Другой вариант: а что если задача заключалась в замене уплотнений насоса, поскольку они негерметичны и имеет место распыление кислоты (а это насос для перекачивания кислоты) в рабочее пространство? Очевидно, что последствия, обусловленные невыполнением этой задачи, определяются больше содержанием задачи, нежели оборудованием. Таким образом, использование общего определения «критичности оборудования» для определения приоритета задачи технического обслуживания в большинстве случаев неверно, и если это единственная причина для выполнения анализа критичности, то не делайте этого.

Определить стратегию снижения рисков верхнего уровня для применения к оборудованию

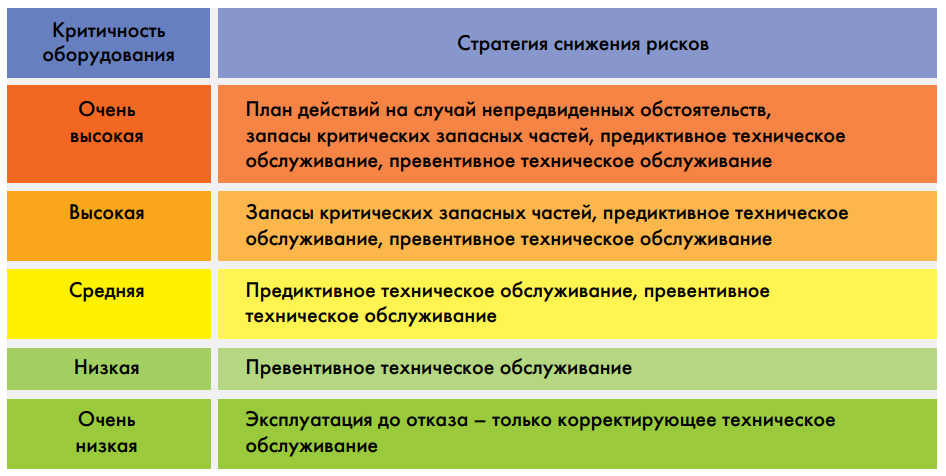

Под «стратегией снижения рисков верхнего уровня» мы понимаем примерно следующую структуру:

Ключевой вопрос такого подхода (и мы сталкивались с тем, что некоторые из наших клиентов используют что-то подобное) для определения, использовать ли стратегии предиктивного, превентивного технического обслуживания или эксплуатации до отказа, заключается в том, что он не соответствует «четырем основным концепциям развития превентивного технического обслуживания». В частности, выбор стратегии технического обслуживания происходит на уровне задачи, а не на уровне оборудования, и должен осуществляться в ответ на конкретные виды (причины) отказов, происходящих на оборудовании. Однако, возможно, есть некоторый смысл в обеспечении наличия плана действий на случай непредвиденных обстоятельств для крайне критичных позиций оборудования. Ниже мы рассматриваем использование оценки критичности для определения необходимости хранения критических запасных частей в резервах.

Определить оптимальные уровни резервов запасных частей, необходимых для оборудования

Если не совсем понятно определение «критичность оборудования», то определение «критичная запасная часть» еще непонятнее. Одни организации считают, что это только позиции запасов с высокой стоимостью, другие считают, что критические запасные части не включают запасы с высокой оборачиваемостью. Третьи путают «критические» запасные части со «страховыми».

Итак, как мы можем использовать критичность оборудования для определения, следует ли хранить критические запасные части или нет? Единственный способ, которым мы можем правильно определить ответ на этот вопрос, — это рассмотреть события отказов, которые порождают необходимость в этой запасной части. Это может быть, а может и не быть тем же самым событием отказа, которое мы рассматривали при оценке общей критичности для оборудования. Если это не так, то использование «общей» оценки критичности оборудования для этого упражнения, вероятнее всего, приведет к избыточному хранению запасных частей. Кроме того, нам необходимо оценить риски (критичность), с которыми мы столкнемся, если не будем хранить запасную часть на складе (в запасах), и сравнить это с рисками, с которыми мы столкнемся, если бы мы хранили эту позицию на складе. Уровень сокращения результирующего риска должен быть сбалансирован с затратами на хранение запасных частей.

Очевидно, что некоторая форма оценки рисков является важной частью определения критических запасных частей — но отдельно стоящий рейтинг «критичности оборудования» имеет очень ограниченную ценность в этом процессе.

Гарантировать, чтобы оборудованию с «высокой критичностью» был присвоен более высокий приоритет для обновления или замены

Одним из ключевых факторов при определении необходимости замены или списания позиции оборудования является ее текущее состояние. Кроме того, анализ затрат на протяжении жизненного цикла определит надлежащий график замены для позиции оборудования. Как критичность оборудования вписывается в эту картину? Чтобы критичность оборудования была эффективной в этом упражнении, ее необходимо периодически пересматривать и обновлять (возможно, ежегодно); вероятность отказа обновляется на основе оценки текущего состояния оборудования. По нашему опыту, очень немногие организации в настоящее время делают это на регулярной основе.

Более того, поскольку наш цикл планирования капиталовложений обычно измеряется годами, требуется спрогнозировать, когда нам, вероятно, потребуется заменить или модернизировать оборудование, по меньшей мере за год, а скорее всего — за несколько лет до этого события. Это означает, что для того, чтобы быть полезным в этой задаче по планированию капиталовложений, нам недостаточно оценить текущую критичность оборудования — мы также должны прогнозировать эту критичность в будущем. И опять-таки, по нашему опыту, очень немногие организации в настоящее время делают это. И где мы будем хранить эти рейтинги критичности? У большинства систем CMMS есть только поле для записи одной оценки критичности на единицу оборудования.

Использование критичности оборудования для этой цели — пустая трата времени.

Сосредоточить усилия по повышению надежности на наиболее «критичном» оборудовании

Здесь мы, пожалуй, можем почувствовать под собой более твердую почву. Если мы оцениваем критичность оборудования в целом, в общем смысле, то это та цель, для которой она лучше всего подходит. Такая оценка не подходит для более специфичных целей — в таком случае требуется более конкретная оценка рисков, связанных с отказом оборудования. Критичность оборудования может быть полезной с точки зрения предоставления направления работы ответственным за совершенствование показателей оборудования, для которых позиции оборудования более важны в общем смысле — для бизнеса, и куда они, таким образом, должны направлять свои усилия.

Критичность оборудования также может быть полезна с точки зрения предоставления общих указаний, касающихся применяемого уровня строгости подхода при принятии некоторых решений, которые мы обсуждали ранее, — таких как определение необходимости хранения критических запасных частей. Очевидно, что если в общем смысле оборудование является более критичным для бизнеса, то тогда мы хотели бы быть более осторожными при принятии решений по этому оборудованию — и, следовательно, применять более строгие аналитические подходы.

Пожалуйста, убедитесь до начала своих исследований, что вы понимаете, для чего вы планируете использовать критичность оборудования. Если вы планируете использовать ее для конкретной цели (например, для определения критических запасных частей), то вы можете обнаружить, что определение критичности на уровне оборудования является недостаточным. Вы также можете обнаружить, что вам будет необходимо оценить как минимизированную, так и абсолютную критичность, чтобы облегчить принятие некоторых решений. Предположения, которые вы делаете относительно того, какие средства минимизации введены в действие при выполнении оценки, также будут зависеть от того, для чего вы намереваетесь использовать критичность оборудования.

Не тратьте свое время и время других сотрудников на оценку критичности оборудования, если не уверены в том, для каких целей она должна использоваться и что процесс, которому вы следуете, подходит для достижения целей, стоящих перед вашей организацией.

Журнал Prostoev.NET № 2(15) 2018

По материалам зарубежных публикаций

Смотрите так же: Автономное техническое обслуживание: 5 шагов к успешной реализации