2014 год, 9-я конференция

Рассмотрен опыт работ по поддержанию работоспособности оборудования, реструктуризации системы управления ремонтной службой, формированию системы технического обслуживания и ремонта станков с ЧПУ.

Мы — то предприятие, которое в настоящее время осуществляет все пилотируемые запуски к МКС.

Я буду говорить о том, как мы у себя на предприятии организовали систему технического обслуживания и ремонта станков с ЧПУ.

Станков с ЧПУ на предприятии около 600 единиц, но наш центр обслуживает примерно 1000 единиц универсального сложного оборудования, которое оснащено цифровыми системами управления или сложными на базе микропроцессов.

Все это попадает в сферу работы нашего центра.

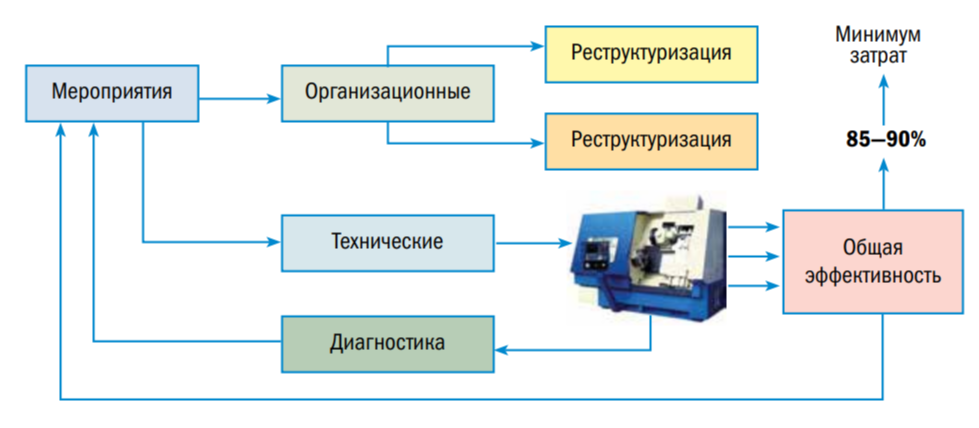

Давайте сначала определим, что же такое система ТОиР. Если коротко говорить — это набор мероприятий, направленных на поддержание технического состояния оборудования, соответствующего, самое главное, его паспортным данным.

То есть все ремонтные работы направлены на то, что данное оборудование должно быть технически исправным и соответствовать паспортным данным. Это коротко о том, что такое система ТОиР.

Я не буду рассказывать о том, как у нас решаются косвенные задачи, это касается планирования, материально-технического снабжения и т.д.

Я только коснусь самой технической составляющей ТОиР, а это работа по поддержанию работоспособности оборудования. Один из первых пунктов, на котором я бы хотел остановиться, — это реструктуризация системы управления ремонтной службой.

Потому что на многих машиностроительных предприятиях система управления ТОиР, что значит нет соответствующего разделения между станками с ЧПУ и основным оборудованием.

Станки с ЧПУ входят в состав службы главного энергетика или же службы главного механика. Хотя задачи, что решает служба ТОиР, намного отличаются от того, что выполняют службы главного энергетика и главного механика.

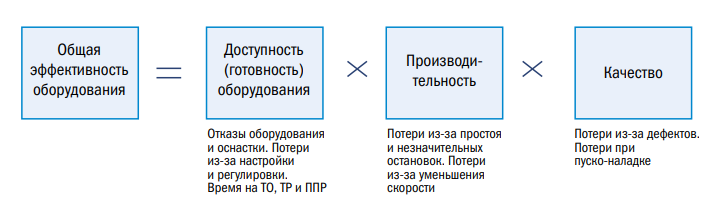

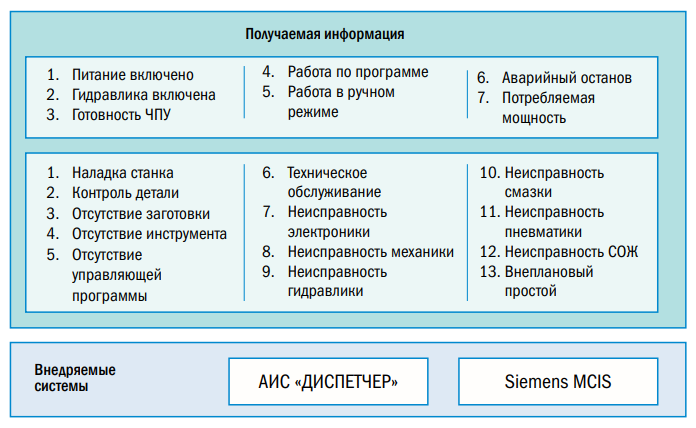

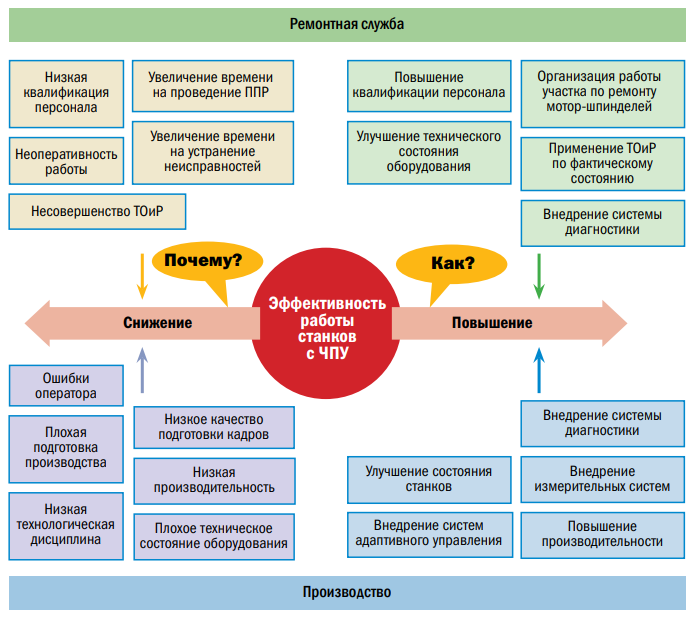

Теперь смотрите, появляется красный квадратик и показывает общую эффективность работы оборудования. В этой части я буду говорить об общей эффективности и работе станка с ЧПУ и его технической составляющей.

А общий коэффициент, который тут будет показан, он будет говорить об общей эффективности техники.

Здесь я не учитываю простои, влияющие и на производительность, и на коэффициент готовности, которые связаны с внутренними потерями, связанными с организационными мероприятиями (т.е. отсутствие инструмента, отсутствие заготовки, отсутствие управляющей программы, настройка и т.д.).

Грубо могу сказать, что по общему машиностроительному комплексу коэффициент общей эффективности где-то гуляет 0,2—0,25 по России и по миру 0,8—0,85. И третий пункт — это работа по диагностике узлов оборудования. Вот на этих трех вопросах я сегодня и остановлюсь.

Какие же проблемы в настоящее время в России с металлообрабатывающим оборудованием с ЧПУ?

Самая основная проблема — это то, что средний возраст оборудования 30—35 лет, при работе станка (рассчитанной еще при Советском Союзе) — 20 лет.

Значит, по тем нормам, станки уже выработали свой ресурс. И таких станков примерно 2/3 или более.

В связи с этим 80% оборудования устарело только по системе управления. На некоторых предприятиях существует еще оборудование с системой управления первого поколения — на магнитной ленте.

Отсюда все выходит — скорость обработки, скорость считывания кадров, динамическая точность приводов и так далее.

И это все влияет на производительность оборудования. Все эти 80% имеют соответствующий физический износ и какие-то отступления от паспортных данных.

И с 90-х годов, как вы знаете, система ППР почти не проводилась на этих станках.

Средний и капитальный ремонты не делались даже на таких предприятиях, которые относились к ведущим оборонным предприятиям, как и наше.

Мы приступили к капитальному ремонту после создания соответствующей службы в 2004—2005 гг. В последние 10—15 лет многие предприятия предлагают соответствующие проекты по автоматическому управлению системами ТОиР и уверяют, что после внедрения этой системы мы получим вот такие показатели:

- Повышение эффективности работы станков на 20% и более.

- Снижение затрат на ТОиР на 25—30%.

- Повышение готовности станков к работе на 15—20%.

- Сокращение количества аварий и сверхурочных работ на 30%.

И здесь, наверное, все, кто занимался этой проблемой, внедрением, пожалуй, никто не подтвердит, что такие улучшенные показатели они получили.

Мы занимаемся тоже внедрением соответствующей системы управления ТОиР — начали 15 лет назад внедрять, еще используя в свое время отдельные пакеты, то есть только для службы по обслуживанию станков.

Лет пять тому назад мы этот пакет стали интегрировать в общезаводской модуль, АСУ «Ремонт», который входит соответствующим модулем в систему управления производством.

В этой системе управления предприятием находится более 10 модулей по разным направлениям, одним из таких модулей является АСУ «Ремонт».

Вот вам вопрос: что вы хотите получить от автоматизированной системы? Какая должна быть система? Должны решать вы сами.

Если вы обращаетесь к какому-то исполнителю, то от вас требуется очень четкое техническое задание на данную систему, и самое главное — не забыть создать эту группу для совместных работ с исполнителем, чтобы работа шла сообща и решались именно ваши задачи, а не то, что вам навязывают.

Вот тогда будет система быстро внедрена и будет оказывать вам соответствующую помощь в работе. Это мой личный взгляд, как должна работать современная автоматизированная система ТОиР по станкам с ЧПУ.

Я считаю, что базой или фундаментом автоматизированной системы ТОиР должна быть техническая сторона, то есть оценка технического состояния станка, и только на этой базе должны работать модули планирования работ и снабжения.

Но для создания действующей системы мониторинга технического состояния узлов станка необходимы очень большие финансовые затраты, а также слаженная работа науки и производства.

На первом этапе эти затраты будут очень велики. Отдачу от этих затрат вы будете получать минимальную, и хорошо, если пойдет какая-то отдача, но она будет косвенная. Вы можете ее увидеть в конечном вашем продукте. Только вот так.

Как решаются эти вопросы у нас на предприятии

1. Создана АСУ «Ремонт», состоящая из следующих модулей:

- планирование;

- управление закупками комплектующих;

- электронные паспорта;

- история станка;

- результаты диагностики (мониторинга);

- обработка и анализ счетов, счетовфактур, накладных, требований;

- выдача заданий (нарядов) на работы;

- подготовка и утверждение отчёта о выполнении работ;

- выдача аналитических данных;

- и т.д.

2. Организованно бюро по внедрению АСУ ТОиР (в штате 7 человек).

Для того чтобы эти поставленные задачи решать, должны быть свободны люди, энтузиасты в этом направлении, которые должны толкать и продвигать те идеи, которые рождаются и в голове начальника, и у них самих, то есть должны быть помощники в продвижении работ по организации этой системы.

Для этого мы создали бюро (7—8 человек), которое организует и направляет эту работу. Самое интересное, что мы все считаем, что наконец подошли к финишу, все закончили, а появляются новые и новые задачи. И опять приходится что-то наращивать к этой системе и как-то решать.

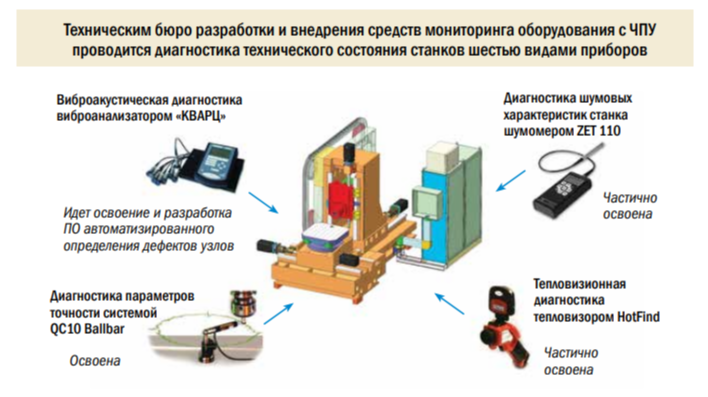

3. Внедрена I ступень диагностики непосредственно в комплексных бюро.

4. Внедрена II ступень диагностики посредством бюро мониторинга и диагностики технического состояния станков с ЧПУ (в штате 13 человек).

Было внедрено две ступени диагностики. Есть ремонтные базы, ремонтные бюро, которые находятся непосредственно в тех цехах, где эксплуатируется оборудование с ЧПУ.

Численный состав этих бригад от 10 до 15 человек и включает в себя специалистов по электронике, которые занимаются ТО и ремонтом систем управления и приводов, механиков, слесарей, группы которых занимаются ремонтом механической части.

У нас были централизованные службы. И разделялись службы: одни делали централизованную службу по электронике, другая группа механиков ходила в цехах и там делала. Были споры.

Простои оборудования по технической неисправности на этом стыке составляли огромный процент. Ушли от этого, давно ушли. Ушли, и показатель этот резко упал. Эти группы снабжены простейшими диагностическими приборами.

Мы внедрили и внедряем сейчас систему вибродиагностики, то есть первичные люди на первой ступени работают с обычными виброручками и имеют свои соответствующие журналы и приказы о техническом осмотре.

Меры, которые они проводят, — они снимают показания общего уровня вибрации. Но если общий уровень начинает подыматься, то по телефону или же по сети направляется сообщение, и приступает к работе второй уровень, который оснащен более стоящим, надежным оборудованием и приборами, позволяющими вести соответствующую углубленную диагностику этого оборудования с выходом непосредственно на тот узел, который дает эту повышенную вибрацию.

Пока на этом основываемся.

5. Организован конструкторский отдел по капитальному ремонту с глубокой модернизацией станков с ЧПУ.

6. Организован отдел по проведению работ по капитальному ремонту с глубокой модернизацией станков с ЧПУ.

Здесь в отличие от того — если вы помните структуру службы главного механика, главного энергетика — маленького конструкторского бюро, которое входило в состав этого подразделения, мы создали крупный конструкторский отдел с тремя конструкторскими подразделениями: по механике, по системотехнике и по электрике и электроприводам, плюс бюро.

Для чего это? Так как я сказал, что мы с 2005 года приступили к капитальному ремонту оборудования, то этот капитальный ремонт с глубокой модернизацией.

То есть тот станок, который мы взяли на капитальный ремонт, выходит от нас, по техническим параметрам не соответствующим тому станку и паспорту, который был тридцать лет назад, а приближенным по техническим параметрам к тому станку, который выпускают на сегодняшний день.

Вот и для этого было организовано такое мощное конструкторское подразделение, которое дало свои плоды.

В настоящее время мы делаем примерно, в зависимости от сложности, около двадцати капитальных ремонтов с такой технической модернизацией.

За срок своего существования сделали более 114 станков. И мы за последнее время приобрели более сотни новых станков, благодаря чему нам удалось коэффициент общей эффективности поднять на определенный уровень.

В соответствии с этим был организован отдел, который непосредственно проводил и проводит сейчас работы по капитальному ремонту.

7. Организованно бюро по ремонту шпинделей и мотор-шпинделей (на стадии становления).

В прошлом году возникли сложности с ремонтом мотор-шпинделей. Около 60 станков и оборудования оснащены этими оторшпинделями. Еще идет поставка.

И поэтому посчитали, что нужно создать такое бюро. Это приличные затраты на оснащение бюро — и балансировочные машины, и стенд для проверки подшипников, и т.д., и т.п.

8. Организован отдел по техническому обслуживанию и ремонту станков с ЧПУ.

9. Создана материально-техническая база.

Результат проведённых

мероприятий

- Реализовано около 100 проектов по капитальному ремонту с глубокой модернизацией станков с ЧПУ. Из них ряд уникальных (СТП-320, СФП-13, V4-2500R2T2P (фирма «Forest», Франция).

- Реализован проект ремонта моторшпинделей собственными силами (на стадии внедрения).

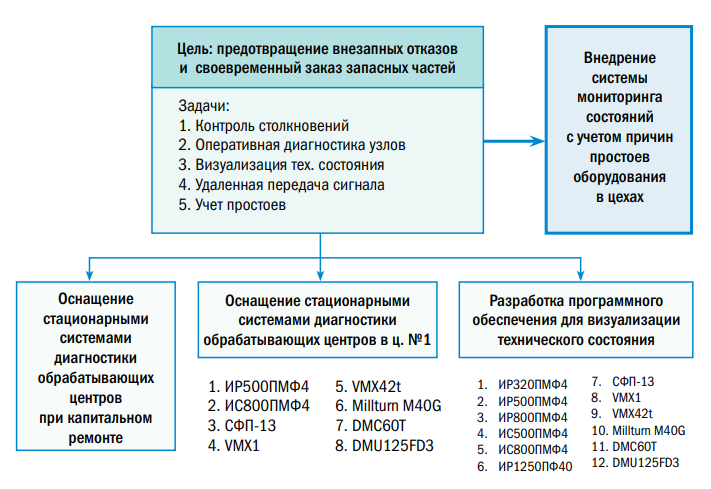

- Реализованы пилотные проекты по мониторингу технического состояния узлов станка в реальном времени.

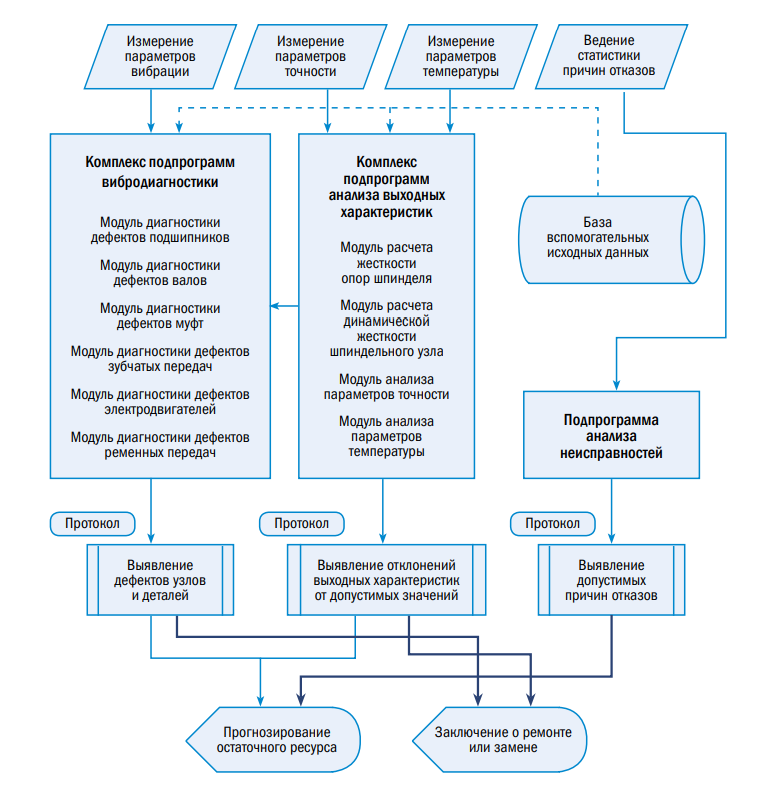

- Разработано программное обеспечение для выявления дефектных узлов на станке.

- И так далее.

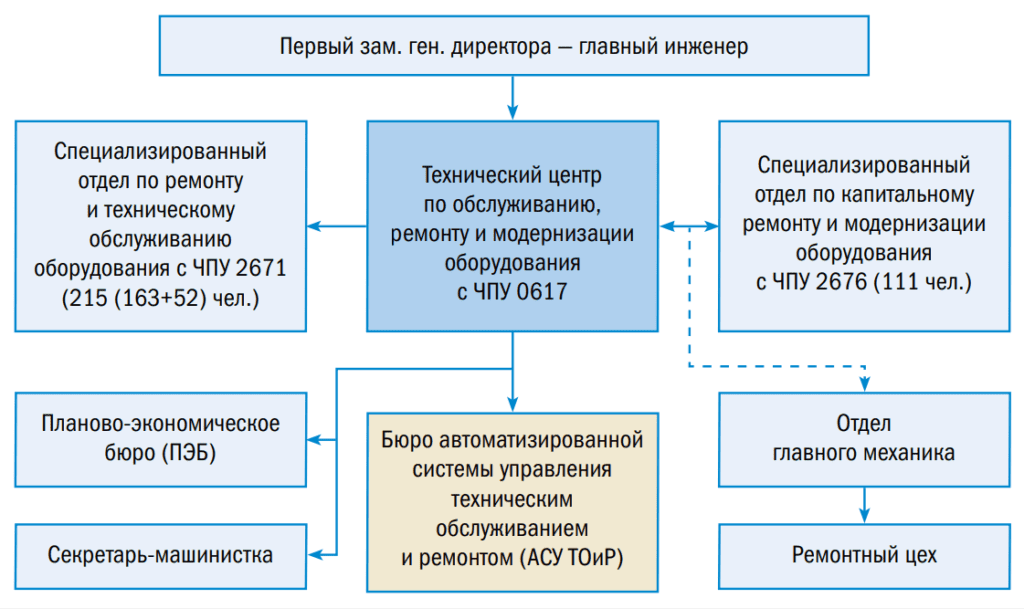

На схеме управления отделом по капремонту (рис. 3) мы видим эти новые подразделения — бюро по ремонту шпинделей и бюро диагностики.

Процесс организации новых бюро, набор новых людей, увеличение штатной численности не всегда вызывает одобрение, и здесь приходится идти на соответствующие уловки.

Моя уловка была в том, что, обсудив состояние и эффективность работы оборудования и станков ЧПУ с генеральным директором, я ему предложил провести крупное техническое совещание.

На данном cовещании присутствовали все главные специалисты, все начальники полутора десятка цехов, где эксплуатируется это оборудование.

Выступили все, после выпущен был приказ, в результате которого появились эти новые бюро. В настоящее время численность технического центра около 350 чел.

У меня вопрос такой общий.

А не проще ли было купить новый

обрабатывающий центр, чем модернизировать старый?

У меня вопрос такой общий. А не проще ли было купить новый обрабатывающий центр, чем модернизировать старый? Я вам скажу, что модернизация «Forest» стоила 40% от стоимости нового станка.

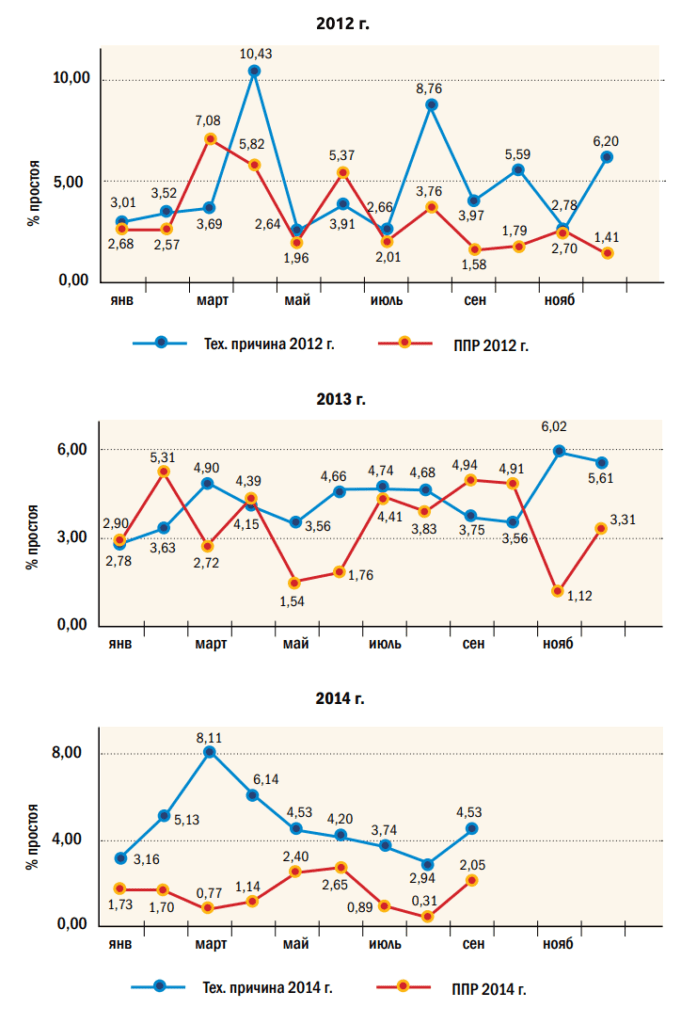

В реальном времени мы можем получать сведения по простою оборудования за неделю, за день, за час, за определенный час. Техпричины в среднем сведены до 2%.

Это очень хороший показатель для металлорежущего оборудования (среди которого около 2/3 оборудования с 30-летним стажем). И так же колеблется процент плановых ремонтов.

Но он колеблется по времени, т.к. за месяц может выскочить несколько текущих ремонтов — ТО. По факту количество и время, отведенное на выполнение плановых ремонтов, резко возрастет. Так и должно быть.

Чтобы определить качество выполнения работ, как аварийных, так и плановых, в соответствующей программе я получаю сведения о количестве выходов из строя оборудования в течение трех дней после проведения работ.

Если это повторяется несколько раз, то можно судить о качестве проведенных исполнителем работ. Также получаю соответствующие данные по загрузке работников.

Например, приходит начальник отдела и говорит: «О, Владимир Иванович, народу не хватает». Я открываю статистику за последний месяц: загрузка по твоему отделу, например, выполнение аварийных и плановых ремонтов, на уровне 30—35%. О чем можно говорить?

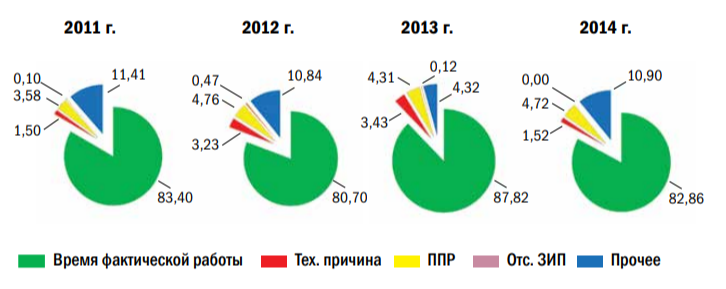

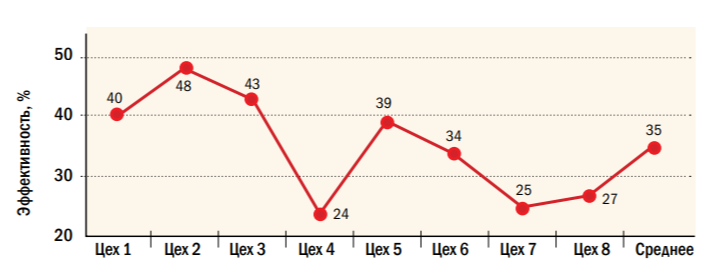

Посмотрим график общей эффективности технического состояния станка (рис. 8). Видите, на уровне 35% процентов, а если сюда еще добавить те потери, организационные моменты…

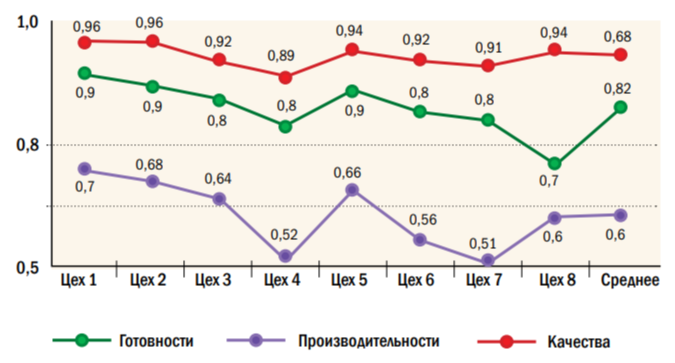

За счет чего же мы имеем такой вот коэффициент? Видите, зеленая — это готовность, сиреневая — производительность, и качество! По качеству лучший показатель — 0,93—0,99.

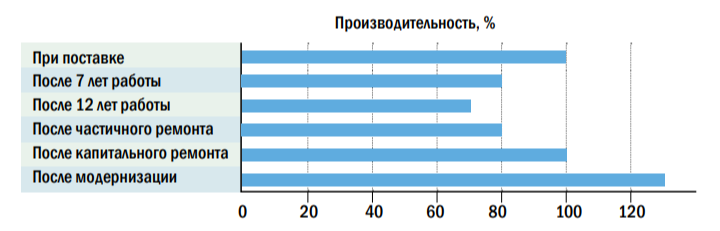

Новые станки показывают в среднем коэффициент готовности 0,98, после капитального ремонта примерно в тех же пределах. Мы теряем за счет производительности, я вам говорил, что 2/3 старых станков в несколько раз ниже по производительности современных.

И, кроме того, чтобы существующие системы управления электронные хоть как-то работали, на некоторых станках производительность занижена до 50%, потому что существующие привода не справляются с теми параметрами.

Имейте также в виду управляющие программы, время на считывание на старых система — все это дает такой вот результат. Хорошая картинка, и есть над чем задуматься. Берете каждый график и думаете, какие решения вам принимать.

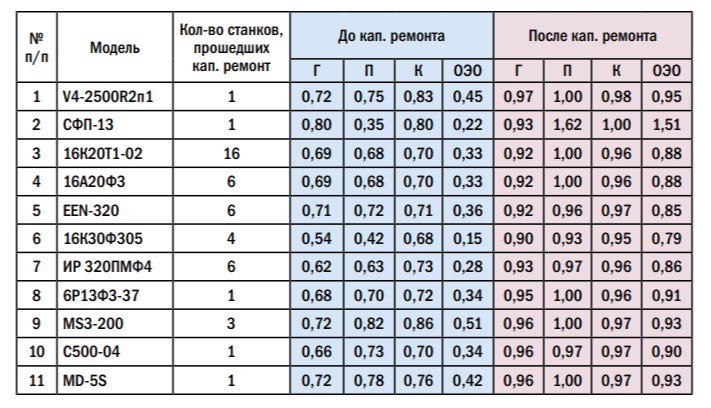

Общая эффективность оборудования (ОЭО) станков с ЧПУ, прошедших капитальный ремонт

ОЭО =

= Коэффициент загруженности по времени Г

× Коэффициент загруженности по скорости П

× Коэффициент выхода качественной

продукции К

× 100 %

До капитального ремонта

ОЭО = 0,79 х 0,63 х 0,84 х 100 % = 42 %

После капитального ремонта

ОЭО = 0,982 х 0,986 х 0,98 х 100 % = 94,9 %

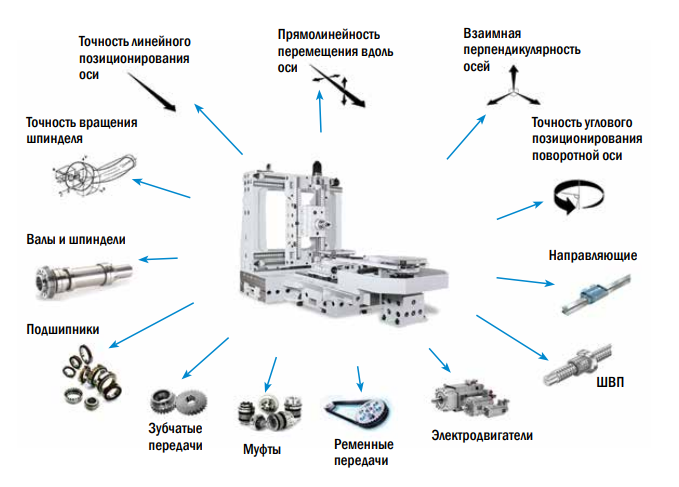

Переходим к теме диагностики. Как обнаружить завтрашние проблемы оборудования сегодня? Обнаружение источников возникновения дефектов — это выявление мест, в которых дефект только зарождается и со временем может привести к выходу оборудования из строя.

Своевременно обнаружить зарождающиеся дефекты позволяют два способа:

- Техническая диагностика — измерение параметров постоянно (встроенный контроль), или периодически, или эпизодически;

- Статистический анализ вариаций параметров.

Как же это все осуществляется? Есть соответствующий график осмотра станков с соответствующим выпуском протоколов по результатам этой диагностики.

Результаты диагностики и контроля — основа для принятия решений о необходимости ТОиР, времени его проведения и объема, а также времени проведения очередного контроля.

На основании этого протокола формируется месячный план на ТО на следующий месяц. И по группам станков, у которых имеется дефект, дефект выходит за соответствующие грани без пересчета риска. Даётся подсказка, что это оборудование желательно включить в план.

Если появился какой-либо дефект, связанный с ударом или физическими параметрами этого оборудования, идет команда на проведение закупочных мероприятий по узлу, который подвержен износу.

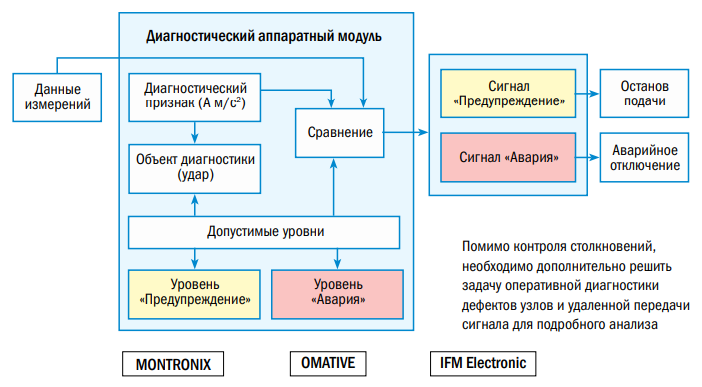

Что такое стационарная система?

Назначение стационарной системы

- Оперативная диагностика технического состояния механических узлов станка;

- Контроль столкновений подвижных узлов станка и нарушения технологии механической обработки;

- Передача данных для визуализации технического состояния механических узлов в SCADA-систему;

- Передача данных о нарушениях технического состояния в УЧПУ с последующим выводом на панель оператора.

Стационарная система — это система, которая установлена непосредственно на станках. Станков, на которых установлена такая система, не должно быть много, потому что это затратная часть.

У нас планируется установить это на ста единицах очень дорогих, уникальных станков и на станках, которые делают основной производственный план или которые нечем заменить.

Мы раньше не задумывались о контроле столкновений подвижных узлов станка, но в процессе эксплуатации оборудования увидели, что неопытные исполнители нажимают не ту кнопку, и происходит смещение узла и врезание, перемещение — и станка нет.

Мы решили устанавливать на дорого стоящих станках стационарную систему противостолкновения. Эффект очень положительный и дает существенную экономию.

В настоящее время актуальной проблемой является проблема мониторинга узлов станка с возможностью восстановления паспортных данных станка в процессе работы, т.е. необходима адаптивная система технического состояния станка.

Перспективным путём решения данной проблемы является использование встроенной системы диагностики, которая позволит не только осуществлять контроль основных параметров станка, но и в случае аварийных ситуаций производить изменения диагностируемых параметров путём воздействия на управляющие органы.

Мы сейчас приступили к реализации адаптированного управления техническим состоянием станка.

Это значит, снимая соответствующие параметры технического состояния узла, получая данные о том, что есть вибрации в пересчете на цифры, перемещение соответствующих направляющих, и так далее, и по тепловому режиму, мы вводим соответствующие уставки для того, чтобы данный станок продолжал работать и на своем выходе давал те параметры, на которые он настроен для изготовления данной детали.

Дальше мы получаем готовую деталь или же к готовой детали мы получаем состояние станка, упреждающие поправки, и все время поддерживаем станок в том техническом состоянии, которое у него описано в паспорте.

Перспективное направление работы — вопервых, система автоматизированной диагностики, которая охватывает большинство узлов станка, ответственных за формообразование детали.

Часть работы этой выполнена, часть выполняется. Самое трудное — это то, что научная наша среда уже отстала от таких задач.

Мы попытались работать с нашим техническим университетом, по соответствующему договору нам разработали математические модели, большинство кинематических схем, станков 15.

И разработали там модели определения неточности работы составляющих узлов, то есть шарико-винтовых пар, подшипников и т.д.

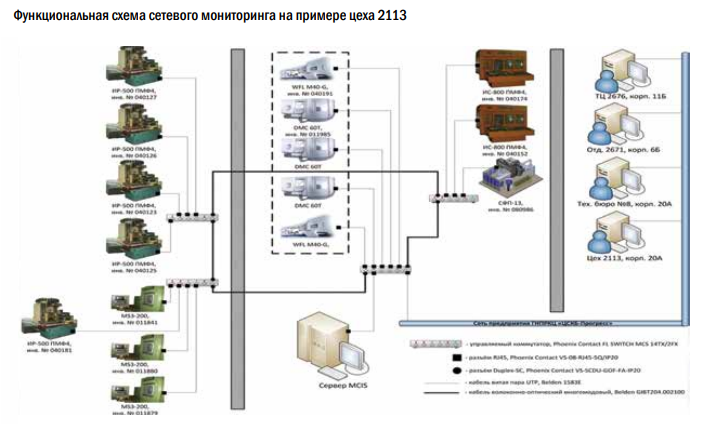

Второе — сетевой мониторинг. Мы делали несколько пилотных проектов, чтобы не ошибиться в выборе оборудования для диагностики.

По результатам этих работ мы остановились на контроллере IFM, стоимость, в принципе, у него не очень высокая.

Контроллер позволяет программировать состояние вибрации, и, кроме того, он обеспечивает режим противостолкновения и отключения станка, если ты запрограммируешь его от неверных действий оператора и за превышение предаварийной зоны.

Много сейчас говорят по удаленному мониторингу. Мы работаем в этом направлении. Но система удаленного мониторинга направлена на мониторинг большого количества оборудования, которое находится вне зоны предприятия.

Это говорит о том, что надо задуматься о создании крупных региональных сервисных центров, оснащенных специалистами высочайшего класса, которые могли бы устранять 50% дефектов со своего рабочего места.

Вот цель этой работы.

В заключение отмечу, что улучшение работы ремонтной службы ведет к улучшению производственных показателей в целом.

Журнал Prostoev.NET № 3(12) 2017

Автор: Владимир Писарев, начальник технического центра по ремонту и обслуживанию оборудования с ЧПУ ОАО «Ракетно-космический центр «Прогресс», г. Самара