В настоящей статье рассматриваются практические аспекты повышения надежности и эффективности эксплуатации, технического обслуживания и ремонта технологического оборудования промышленных производств путем комплексного внедрения современных ресурсосберегающих технологий с использованием методов технической диагностики.

Последние годы во всем мире на промышленных предприятиях самое пристальное внимание уделяется вопросам повышения эффективности управления основными производственными активами. Успешное решение данных вопросов во многом связано с увеличением надежности эксплуатации технологического оборудования и сокращением затрат на его обслуживание и ремонт. Отечественная и зарубежная практика подтверждает высокую эффективность применения современных методов технической диагностики для достоверной оценки текущего состояния оборудования и определения его остаточного ресурса. Кроме того, эксперты отмечают такие факторы, как исключение внеплановых и сокращение плановых остановов, продление остаточного ресурса, увеличение межремонтных интервалов, уменьшение затрат на ремонт, повышение производительности, улучшение качества выпускаемой продукции, оказывающие существенное влияние на суммарный эффект от внедрения [2, 3].

Существует несколько основных подходов, позволяющих на практике оценить эффективность внедрения методов и средств диагностики для отдельной группы либо всего парка промышленного оборудования на предприятии. В общем случае экономическая эффективность складывается из прямой и косвенной экономии. К прямой экономии можно отнести снижение затрат на ремонт оборудования, увеличение реального межремонтного периода за счет исключения необоснованных плановых ремонтов (по статистике, они сокращают реальный межремонтный период на 15–30 %). Кроме того, это и снижение стоимости ремонта за счет выявления дефектов, устранение которых не требует демонтажа оборудования, а также сокращение резервного оборудования в отдельных технологических процессах и минимизация объема ремонтных работ. По оценкам независимых экспертов, прямая экономия может привести к сокращению затрат от 2 до 10 % в зависимости от типа оборудования. Косвенная экономия средств складывается за счет снижения расходов, не связанных напрямую с производственными затратами. Это, прежде всего, потери, возникшие в результате внеплановых простоев оборудования, выпуска брака, а также затраты на ликвидацию аварий. По ряду объективных причин доступ к статистической информации, характеризующей косвенную экономию, существенно затруднен. Однако по сведениям западных источников данные затраты могут достигать 6 % от годового объема производства предприятия.

Рассмотрим ряд практических примеров, свидетельствующих о высокой эффективности практического внедрения технологий диагностики, а также выдержки из статистических исследований ряда коммерческих и некоммерческих организаций.

По данным американского исследовательского центра ARC Advisory Group, один час незапланированного простоя обходится в 25 000 долларов США для химической промышленности. Нетрудно оценить, что предотвращение только одного часа простоя позволит полностью окупить затраты на приобретение двух-трех комплектов переносной диагностической аппаратуры.

По статистике одного из производителей диагностической аппаратуры, внедрение технологий диагностики на одном из газоэнергетических предприятий в США позволило повысить выработку электроэнергии на 14 %, снизить с 3,2 до 1 миллиона долларов США расходы на замену приводов и на 40 % сократить затраты на техническое обслуживание в течение первых пяти лет.

По результатам исследований, проведенных другой компанией-производителем, внедрение диагностических технологий на химическом производстве позволило за 1 год снизить количество ремонтов с 274 до 14, а также на 75 % сократить затраты на обслуживание электродвигателей на нефтеперерабатывающем заводе.

Аналогичные результаты получены и на ряде российских предприятий.

Так, за первые семь месяцев внедрения технологий вибрационной диагностики на одном нефтехимическом предприятии по сравнению с предыдущим аналогичным периодом удалось снизить количество попавших в ремонт агрегатов на 30 %. По материалам отраслевой региональной конференции внедрение стационарной системы мониторинга на одной из технологических установок (всего 22 агрегата) другого нефтехимического производства позволило за 1 год сэкономить около 8 млн рублей при сроке окупаемости системы — 0,5 года.

Пример перевода насосных агрегатов (свыше 300 единиц) нескольких установок одного из отечественных нефтеперерабатывающих заводов с системы планового обслуживания на обслуживание по фактическому состоянию свидетельствует о ежегодном сокращении количества ремонтов по этому оборудованию более чем в 3 раза на протяжении последних двух лет.

Опыт отдела технической диагностики показывает, что при регулярном использовании современных методов вибрационного контроля удается сократить затраты на ремонты на 10–30 % и снизить аварийность на 50–90 %. Так, затраты на ремонт эксцентриковых валов механизмов качания кристаллизаторов МНЛЗ в конвертерном производстве одного из металлургических комбинатов снижены за первый год на 37 %, а за второй год еще на 9,6 %, подушек рабочих валков вертикальных клетей стана 730 обжимного цеха за первый год — на 34,2 %, а за второй — еще на 44 %. Значительное снижение затрат получено при внедрении диагностики в ЛПЦ-1 (станы 1700 и 2800) и в ЛПЦ-2 (стан 2000) на формирующих роликах моталок, электродвигателях приводов вертикальных клетей, вентиляторах печей, редукторах гильотинных ножниц линии резки и термического отделения, нажимных механизмах клетей, блоках станинных роликов черновой четырехвалковой клети и др. При составлении бизнес-плана отдела диагностики (29 человек) предполагаемая годовая прибыль составила 2 млн долларов США [4].

По статистике одной из сервисных организаций, специализирующихся на оказании услуг, эффективность химического производства при использовании средств виброконтроля в целом возрастает от 2 до 10 %. Другой пример успешного внедрения диагностики — организация входного контроля подшипников качения. Подобное мероприятие, по данным этой организации, позволяет увеличить межремонтный интервал оборудования на 10–12 % и продлить строк службы подшипников в 2–3 раза, что приводит к сокращению затрат на обслуживание на 5–7 %.

Еще один немаловажный практический аспект, свидетельствующий о высокой эффективности внедрения методов и средств вибрационной диагностики, — политика энергосбережения. В условиях устойчивого роста цен на энергоносители и повышения конечной стоимости электроэнергии для потребителя вопросам энергосбережения уделяется повышенное внимание. Многочисленные исследования с убедительностью показали эффективность использования средств вибрационной наладки для сокращения потребляемой электроэнергии. Так, качественная центровка четырехопорного агрегата позволяет в среднем снизить потребляемую мощность от 1 до 3 % во время работы и от 5 до 12 % в режиме холостого хода в зависимости от конструкции агрегата и номинальной мощности привода. Еще более впечатляющей выглядит статистика по экономии электроэнергии на оборудовании до и после балансировки.

В ходе практических исследований, проведенных одним из университетов, было установлено, что качественная балансировка четырехопорного тягодутьевого агрегата приводит к снижению потребляемой электроэнергии на 4–6 %, что составляет в денежном эквиваленте экономию средств порядка 50 тыс. рублей в год для одного электродвигателя мощностью 100 кВт (по ценам 2009 года). Основными причинами снижения потребляемой электроэнергии после балансировки являются уменьшение нагрузок на элементы механизма и снижение момента сопротивления в подшипниковых опорах. Кроме того, общее снижение виброактивности после уравновешивания роторов и других вращающихся узлов приводит к увеличению срока службы подшипников в среднем в 5–7 раз [4].

Представленный выше статистический материал наглядно демонстрирует высокую эффективность практического внедрения ресурсосберегающих технологий на базе методов и средств технической диагностики. Однако важно понимать, что залог высоких экономических показателей — методически грамотная проработка стратегии обслуживания и ремонта, комплексный подход к решению вопросов достоверной оценки технического состояния оборудования на всех этапах его жизненного цикла (входной контроль, приемосдаточные испытания, эксплуатация, предремонтный контроль, ремонт, послеремонтный контроль), а также оптимальный выбор средств измерений, в максимальной степени соответствующих специфике диагностируемого оборудования. Рассмотрим более подробно основные аспекты практического внедрения концепции комплексного подхода на производстве.

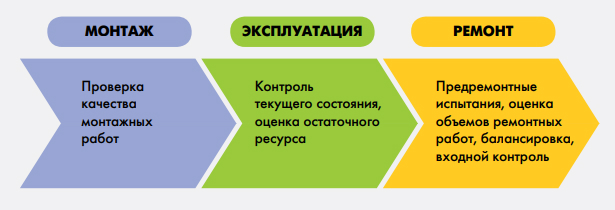

Основная идея комплексного подхода — контроль оборудования на всех этапах его жизненного цикла. Новое оборудование нуждается в высококвалифицированном монтаже, а роль технологий диагностики на этом этапе заключается в организации тщательного входного контроля вводимого в эксплуатацию оборудования и проверке его виброактивности на соответствие существующим нормам. На стадии эксплуатации оборудования аппаратные и программные средства диагностики обеспечивают контроль его характеристик и своевременно информируют о возникающих неисправностях. Залогом надежной и продолжительной эксплуатации оборудования является качественный ремонт, который невозможен без контроля всех основных вибрационных параметров перед выводом в ремонт и после ремонта. Любой ремонт, включающий в себя демонтаж отдельных узлов агрегата, не может быть завершен без балансировки и центровки. Еще один немаловажный фактор успешного ремонта — организация стендовых испытаний. В настоящее время наибольшее распространение получили стенды входного контроля подшипников качения, которые способны произвести отбраковку некачественного изделия до его монтажа, а следовательно, принести существенную экономию средств за счет исключения незапланированных простоев по вине некачественных подшипников. В условиях широкого распространения контрафактных изделий подобная экономия может внести существенный вклад в общее увеличение прибыльности производства. Только неукоснительное соблюдение изложенных выше положений способно действительно повысить эффективность производства и надежность оборудования и привести к появлению положительного экономического эффекта от внедрения технологий диагностики [5, 6].

На рис. 1 представлена диаграмма, описывающая область применения методов и средств диагностики на все этапах жизненного цикла оборудования в рамках описанного комплексного подхода.

Другим важным практическим аспектом, во многом определяющим успех внедрения технологий диагностики в рамках описанного комплексного подхода, является квалифицированный выбор измерительных средств для контроля состояния оборудования на этапе его эксплуатации. Действительно, любое производство — это огромное количество единиц самого разнообразного оборудования, существенно различающегося по сложности конструктивного исполнения, режимам работы, выполняемым функциям и т. д. Очевидно, что не может существовать единого аппаратного решения, позволяющего с максимальной эффективностью обеспечивать достоверную диагностику и предотвращать аварийные выходы из строя всего парка оборудования. Поэтому для комплексного оснащения предприятия системами мониторинга необходим достаточно широкий спектр технических решений. Какое именно из этих решений будет использоваться в каждом конкретном случае, зависит, как правило, от специфики решаемых задач. Для особо ответственного высокоскоростного оборудования, например, турбин, компрессоров и т. д., на первый план выходят задачи защиты в режиме реального времени. Дефекты таких агрегатов могут иногда развиваться за очень короткие отрезки времени, а последствия аварий часто бывают непредсказуемыми. Тихоходные вспомогательные агрегаты, имеющие дублирование, напротив, достаточно контролировать с определенной периодичностью, а время между замерами в отдельных случаях может достигать нескольких месяцев.

Специалисты ООО НПО «ДИАТЕХ» (Россия, г. Москва), опираясь на огромный опыт практических работ на предприятиях различных отраслей промышленности, предложили классификацию роторного оборудования, в максимальной степени ориентированную на выбор оптимального технического решения для контроля его текущего состояния. При проведении этой классификации учитывались такие параметры, как критичность оборудования (его стоимость, затраты на обслуживание, затраты на ремонт, стоимость простоя и аварийного ремонта и т. д.) и время развития дефекта (периодичность обновления данных, достаточная для принятия решения по дальнейшему обслуживанию и своевременному безаварийному выводу в ремонт). В результате анализа все вращающееся оборудование было разделено по приоритетности контроля на три основные группы: оборудование, дефекты которого развиваются достаточно медленно (годы – недели), а его критичность минимальна, промежуточная группа – более критичное оборудование с более быстроразвивающимися (недели — часы) дефектами, и группа особо ответственного оборудования, дефекты которого могут развиться за часы и даже минуты [7].

Очевидно, что подходы к контролю состояния и диагностике оборудования различных групп должны существенно различаться. Для первой группы наиболее оправдан периодический контроль с использованием переносных сборщиков данных. Для безаварийной эксплуатации оборудования второй группы необходим постоянный контроль при помощи стационарных систем, однако допускается последовательный сбор данных с определенной периодичностью. Особо ответственное оборудование третьей группы необходимо контролировать непрерывно, причем помимо мониторинга (отслеживания параметров во времени) необходимо осуществлять и защиту (оперативная сигнализация или отключение в случае превышения заданных уставок). Используемые технические решения могут также отличаться в зависимости от степени критичности оборудования согласно принятой классификации. Например, для контроля состояния ответственного оборудования, дефекты которого развиваются достаточно медленно, оправданно использование многоканальных переносных либо стендовых исследовательских комплексов, более простое оборудование может контролироваться при помощи виброанализаторов, а вспомогательное оборудование — при помощи простейших виброметров. На рис. 2 приведена обобщенная диаграмма, наглядно иллюстрирующая процедуру выбора оптимального технического решения для контроля состояния оборудования различных групп.

Рассмотрим более подробно практические особенности внедрения указанных технических решений для различных групп промышленного оборудования. Любое современное промышленное предприятие включает в себя большое количество основных и вспомогательных производств, на которых эксплуатируется огромное количество самого разнообразного оборудования. Внезапный выход из строя одного из агрегатов может стать причиной нарушения всего технологического цикла, поэтому первостепенной задачей является организация вибрационного мониторинга состояния всего парка оборудования для обеспечения его безаварийной работы. Как показала практика, в силу целого ряда объективных причин привлечение инженерного персонала предприятия для решения этой задачи малоэффективно. По статистике, при периодичности проведения обследований агрегата реже 1/10 его межремонтного интервала велика вероятность пропуска дефекта. Кроме того, развитие некоторых дефектов, например разрушение подшипников, обычно происходит лавинообразно. С другой стороны, при диагностике большого количества единиц оборудования бывает крайне сложно выполнить сбор необходимых дополнительных сведений, таких как контроль температуры, режимных параметров, а также формализовать результаты визуального осмотра [8].

Наиболее эффективный способ решения этой проблемы, успешно практикуемый на многих предприятиях за рубежом в течение последних десятилетий, — передача функций мониторинга состояния большинства единиц оборудования службам цехов. Обходчики или эксплуатационный персонал цеха, оснащенные простейшими приборами для измерения — виброметрами и пирометрами, требующими минимальных практических навыков оператора, с заданной периодичностью измеряют уровни вибрации поднадзорного оборудования. Помимо измерений вибрации оцениваются уровни шумов, температура, другие необходимые параметры, производится визуальный осмотр. При непосредственном контроле руководства цехов за отчетный период формируются и передаются в службу диагностики сводные таблицы вибрационного состояния оборудования и заявки на проведение диагностических работ. На основании поданных заявок специалисты лаборатории диагностики производят дополнительные обследования проблемного оборудования, определяют, а в ряде случаев и устраняют причины повышенной вибрации, выдают рекомендации по срокам и объемам ремонтных работ. Реализация подобного подхода позволяет максимально эффективно использовать имеющиеся на предприятии людские ресурсы и обеспечивать безотказную работу всего оборудования.

Для проведения детальной диагностики проблемных агрегатов, периодического мониторинга основного оборудования, балансировки в собственных подшипниках, осуществления входного контроля и приемосдаточных испытаний необходимо использовать виброанализаторы, позволяющие хранить в памяти результаты измерений, осуществлять обмен данными с компьютером, выполнять спектральный и другие виды анализа вибрации. Применение подобных приборов требует определенных знаний и навыков, а их операторы, как правило, – специально обученные специалисты бюро технической диагностики. Для проведения более детальной диагностики и дополнительных исследований — определения резонансов агрегата в различных точках (замеры разгона/выбега), выявления особенностей его работы при изменении нагрузки (временные характеристики) должна быть использована специальная многоканальная виброизмерительная аппаратура с возможностью измерения вибрации одновременно во многих точках.

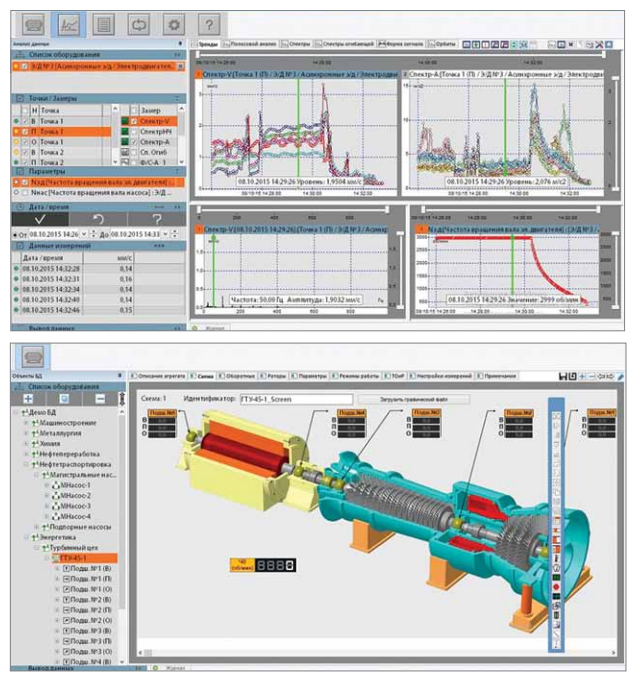

Одним из основных инструментов вибрационной диагностики является периодический мониторинг — отслеживание изменений различных параметров вибрации во времени, который наряду со сравнительным анализом вибрационных характеристик обеспечивает максимальную достоверность заключений. Кропотливый анализ и сравнение больших массивов разнородных данных не могут быть выполнены вручную, поэтому для хранения, отображения и оценки результатов вибрационных измерений всех контролируемых агрегатов необходимо специализированное программное обеспечение. Требования к такому программному обеспечению крайне высоки. Помимо простоты работы и высочайшей надежности, программа должна обеспечивать возможность хранения больших объемов структурированных данных, оперативного обмена информацией, иметь мощный инструментарий для наглядного отображения различных сравнительных характеристик, а также иметь функции автоматического составления протоколов измерений и отчетов. В дополнение к основным возможностям программное обеспечение достаточно часто комплектуется расширительными модулями. В настоящее время наибольшее распространение получили экспертные модули, позволяющие автоматизировать процедуру диагностики основного и вспомогательного оборудования и повысить достоверность распознавания технического состояния отдельных узлов и механизмов. С распространением широкой линейки приборов и систем различных производителей, имеющих несовместимые протоколы данных, важно, чтобы программа обеспечивала работу с максимально широким набором измерительных средств.

В ряде случаев отсутствует необходимость постоянного контроля различных параметров вибрации, т. е. сбор данных можно осуществлять при помощи переносной виброизмерительной аппаратуры, однако доступ к точкам измерения на работающем оборудовании невозможен по соображениям техники безопасности. В этом случае проблема контроля вибрации и диагностики оборудования в труднодоступных местах может быть решена при помощи полустационарных систем. В таких системах датчики смонтированы стационарно, а блоки коммутации выведены в безопасное место. Специалисты, проводящие диагностику, с необходимой периодичностью осуществляют последовательный сбор вибрационных данных по всем каналам при помощи переносного виброанализатора, подключаемого к коммутирующему блоку. Такой подход обеспечивает необходимую достоверность диагностики и является хорошим компромиссом по сочетанию факторов «цена — качество».

Другой важной составляющей безопасной работы оборудования являются стационарные и полустационарные системы контроля вибрации, которые существенно расширяют возможности периодического мониторинга. Для оценки работоспособности ответственного оборудования бывает необходимо осуществлять постоянный контроль различных параметров — режимных, электрических, механических, вибрационных. Очевидно, что даже самые совершенные переносные приборы не могут справиться с этой задачей. В этих случаях оборудование оснащается стационарными системами контроля. Современная стационарная система не только выполняет автоматический сбор различных вибрационных характеристик по многим каналам, но и осуществляет оперативный контроль других заданных параметров, а также сбор, хранение и архивацию всех поступающих данных. В случае необходимости стационарные системы могут быть легко интегрированы в существующие АСУ ТП. Системы нового поколения «обрастают» диагностическими функциями, некоторые имеют встроенную балансировочную программу и позволяют проводить балансировку агрегата в собственных опорах.

Примером компании, предлагающей полный спектр программно-аппаратных средств для оценки технического состояния оборудования на всех этапах его жизненного цикла агрегатов различных групп, является ООО НПО «ДИАТЕХ». На протяжении последних лет компанией достигнуты существенные успехи и в вопросах разработки, производства, методического обеспечения и адаптации технических средств для контроля различных видов оборудования на этапе эксплуатации. На сегодняшний день ООО НПО «ДИАТЕХ» предоставляет наиболее широкую линейку переносных виброизмерительных приборов (виброметры с памятью семейства YAL, виброанализаторы семейства Brig, Corvet, Clipper), многоканальных блоков UMS-16, стендовых комплексов UMS, стационарных систем CMS и программного обеспечения с функциями автоматизированной диагностики оборудования. На рис. 3 представлен весь спектр технических решений компании для успешного решения задачи контроля любых видов промышленного оборудования на этапе эксплуатации.

Одна из новейших разработок компании — программная платформа SAFE PLANT (рис. 4), первая MES-система в сфере ТОиР, позволяющая объединить в единую сетевую базу данных информацию о текущем состоянии динамического и статического оборудования по результатам диагностики, произвести обработку этих данных, выполнить автоматический поузловой анализ на основании экспертных методик, оценить остаточный ресурс и сформировать перечень необходимых ремонтных предписаний. Важным преимуществом данной платформы наряду с совместимостью со всеми измерительными приборами и программами ведущих отечественных и зарубежных производителей является возможность ее интеграции в современные системы управления предприятием — SAP, Oracle и пр. По отзывам пользователей, внедрение ПО SAFE PLANT обеспечивает увеличение производительности труда (до 20 %), повышение достоверности пользовательского диагностирования (до 30 %), полную автоматизацию анализа результатов измерений и электронного документооборота.

Подводя итоги рассмотрения основных аспектов повышения эффективности управления производственными активами путем комплексного внедрения ресурсосберегающих технологий на базе методов и средств технической диагностики, необходимо подчеркнуть ряд тезисов, имеющих важное практическое значение. В настоящее время не вызывает сомнений высокая эффективность использования методов и средств диагностики при решении задач повышения надежности эксплуатации и оптимизации затрат на техническое обслуживание и ремонт. Однако для достижения высоких экономических показателей при внедрении диагностических технологий необходима квалифицированная методологическая проработка стратегии оптимального технического обслуживания и ремонта, базирующейся на описанных положениях комплексного подхода к контролю оборудования на всех этапах его жизненного цикла и выборе технических средств для контроля эксплуатируемого оборудования с учетом его индивидуальных особенностей.

Список литературы

- Неразрушающий контроль: Справочник: В 7 т. / Под общ. ред. В.В. Клюева. Т. 7: Кн. 2: Вибродиагностика. / Ф.Я. Балицкий, А.В. Барков, Н.А. Баркова и др. — М.: Машиностроение, 2005. 829 с.: ил.

- Ширман А.Р, Соловьев А.Б. Практическая вибродиагностика и мониторинг состояния механического оборудования. — М: 1996.

- Вибродиагностика в системах технического обслуживания по фактическому состоянию оборудования металлургических производств / Сушко А.Е., Демин М.А. — Вибрация машин: измерение снижение защита — 2005. № 1. С. 6–9.

- Сидоров В.А., Сотников А.Л., Сушко А.Е., Цыба С.А. Методика оценки экономической эффективности балансировки роторов в производственных условиях // Вибрация машин: измерение снижение защита. 2009. № 2. С. 38–43.

- Сушко А.Е. Комплексный подход к вопросам повышения надежности работы оборудования // Вибрация машин: измерение снижение защита. 2006. № 3. С. 42–47.

- Сушко А.Е. Современные подходы к формированию системы оптимального технического обслуживания и ремонта компрессорного оборудования // Компрессорная техника и пневматика. 2007. № 1. С. 33–37.

- Сушко А.Е. Практические аспекты внедрения систем вибрационной диагностики в условиях современных промышленных производств // Вибрация машин: измерение снижение защита. 2007. № 4. С. 24–30.

- Радчик И.И., Рябков В., Сушко А.Е. Комплексный подход к вопросам надежности работы основного и вспомогательного оборудования современного металлургического производства // Оборудование. Технический альманах. 2006. № 1. С. 24–28.

Журнал Prostoev.NET № 1(14) 2018

Автор: А.Е. Сушко, к. т. н., ген. директор ООО НПО «ДИАТЕХ», г. Москва