2014 год, 9-я конференция

В течение последних лет роль механика расширилась от простого поддержания оборудования в работоспособном состоянии до управления материальными активами.

Цель управления материальными активами — максимизация прибыли путем оптимизации готовности оборудования.

Рассмотрим это на мобильном оборудовании. Почему на мобильном — потому что на данное оборудование сейчас обращает больше внимания наше руководство. Это максимальная статья затрат в наших ремонтных фондах.

И поэтому важно, чтобы готовность оборудования повышалась и это оборудование использовалось максимально эффективно.

Обслуживание — это фактор самый важный, который предоставляет горнодобывающей компании лучшую возможность влиять на производительность, эксплуатацию, и готовность оборудования.

Данную возможность определяют следующие факторы: отслеживание технического состояния машины, планирование технического обслуживания и ремонта, обеспечение запчастями, правильный подбор рабочих жидкостей, правильный выбор оборудования и непосредственно обучение персонала.

Чтобы понять, правильно ли осуществляются обслуживание и ремонт, нужны различные измеримые показатели. Причём эти показатели должны быть совершенно разными. Нельзя опираться на один или два показателя для того, чтобы правильно оценить эффективность работы.

Невозможно управлять процессом, который не контролируется. Невозможно контролировать то, что нельзя измерить.

Невозможно измерить то, что не имеет целей. То есть для каждого параметра должны быть определены какие-либо цели.

Когда у нас есть цель, тогда мы стремимся к лучшему. Есть такое понятие, как эталонное тестирование, benchmarking.

Это процесс, используемый для определения лучших примеров в индустрии — для сравнения с конкурентами, для сравнения с какими-либо достигнутыми результатами, для определения сильных и слабых сторон, для определения путей развития.

Зачем нам нужно такое тестирование? Обычно такое тестирование предлагается выполнять сторонней сервисной компанией, и это тестирование позволяет нам получить ответ на следующие вопросы:

- Как у нас дела? Где мы находимся в настоящее время?

- Каких усилий/затрат нам это стоило?

- Является ли это результатом плановой работы?

- Знаем ли мы наши основные проблемы?

- Стабильно ли наше настоящее положение?

- Используем ли мы проблемы как источник информации?

- Можем ли мы предсказать наше будущее?

Как уже неоднократно говорили, нужно производить оценку технического состояния, по техническому состоянию мы можем произвести планирование, и мы понимаем, к чему мы идём.

Вторым немаловажным критерием для оценки нашей деятельности являются ключевые показатели эффективности. Их очень много.

Показатели, которые могут быть использованы для оценки результативности и эффективности действий, процессов и функций управления

- Показатели качества управления оборудованием;

- Среднее время между поломками;

- Среднее время ремонта;

- Индекс работоспособности;

- % запланированных остановок (простоев);

- Использование оборудования;

- Коэффициент технического обслуживания;

- Основные проблемы;

- Коэффициент выполнения PIP/PSP;

- Показатели качества управления производством;

- Тонна/час и/или стоимость/тонна;

- Расход топлива;

- Контроль полезной нагрузки (производительности);

- Особенности перевозки (эксплуатации);

- MARC / Исполнение обязательств перед заказчиком;

- Договорная готовность (работоспособность);

То есть у нас есть какие-то эталонные значения, такие как benchmarking, а также есть наши внутренние ключевые индикаторы эффективности:

- готовность (работоспособность) машин;

- MTBS (среднее время между остановками) ;

- MTTR (среднее время ремонта);

- коэффициент ТО (чел.час/маш.час);

- эффективность планирования (плановый ремонт / внеплановый ремонт + плановый ремонт);

- точность обслуживания (% ТО в пределах 5% от запланированных часов);

- 10 основных проблем / Парето-анализ.

Немаловажно выполнять работы в установленные сроки: мало того, что вы запланировали в ТЗ, что нужно работу выполнять через 50-100 моточасов, значит, нам нужно её выполнять именно через 100 моточасов, а не 120—140 моточасов, потому что от этого происходит износ оборудования.

Итак, MTBS, среднее время между ремонтами — это единица измерения надёжности оборудования.

На что она влияет?

- На коэффициент технической готовности (КТГ) и результаты деятельности в целом;

- Стоимость инфраструктуры;

- Эффективность использования рабочей силы и ресурсов.

От чего она зависит?

- Поломок и надёжности машины;

- Качества и частоты проведения мониторинга;

- Планирования (плохое использование групповых ремонтов) ТОиР;

- Качества ремонта (переделки, отсутствие тренингов).

Она вообще зависит от качества планирования и надёжности машин на данный момент. Если у нас плохое техническое состояние и плохое качество ремонта, и плохое планирование, то среднее время между простоями будет снижаться, соответственно, плохо работает либо планировщик, либо ремонтник.

То есть либо сервис, либо механик. Либо у нас машина в таком состоянии, что она сама постоянно ломается. Вот по benchmarking среднее время между ремонтами для различных машин определено на этой таблице (см. таблицу 1). То есть у нас есть показатель, к которому нужно стремиться.

| Общемировой уровень контрольных показателей | |

| Модель машины | МТВS |

| D1O / D11 Бульдозер | от 55 до 70 часов |

| 992 / 994 Колесный погрузчик | от 55 до 70 часов |

| 16 Мотогрейдер | от 95 до 105 часов |

| 5000 Гидравлический экскаватор | от 55 до 70 часов |

| 785 / 793 Карьерный самосвал | от 60 до 80 часов |

| 1300 /1700 Шахтный погрузчик | от 55 до 70 часов |

| 30 /45 Шахтный самосвал | от 60 до 80 часов |

Среднее время, затраченное на ремонт, — MTTR. Комбинирует конструктивную ремонтопригодность машины, эксплуатационную надежность с эффективностью организации управления оборудования.

Здесь самое главное, что он и влияет, и зависит от того, как используются ресурсы и рабочая сила. Влияет также на коэффициент технической готовности машин, оборудования, позволяет оценить ремонтопригодность машины, надежность ее и вообще управление, управление ремонтным оборудованием.

Если среднее время ремонта вырастает, значит, либо машина неремонтопригодна, слишком сложно ее ремонтировать, какие-то узлы тяжело менять, либо рабочая сила, тот же сервис, выполняет работу слишком долго, то есть отклоняется от плановых показателей.

Соответственно, нужно с этим что-то делать: менять сервисную компанию или производить обучение специалистов, чтобы время, которое необходимо потратить на ремонт, они выдерживали либо сокращали.

Индекс эксплуатационной готовности. Отношение MTBS (средней частоты простоев — вывода оборудования из эксплуатации по техническим причинам) к сумме MTBS и MTTR (средней продолжительности простоев), выраженное в процентах.

В отличие от большинства традиционных индикаторов эксплуатационной готовности, индекс эксплуатационной готовности позволяет управляющему оборудованием разбить эксплуатационную готовность на такие составляющие, как частота и продолжительность простоев, и принять необходимые меры, если индекс эксплуатационной готовности снижается.

У нас есть планировщики, и нам нужно понимать, как они работают. Есть процент плановых простоев ТОиР, т.е. технических простоев, запланированных по графику, от общего времени технических простоев за данный период.

Отслеживая процент простоев, которые были запланированы и внесены в график, сервисная организация способна оценить свою эффективность и оперативность в обнаружении дефектов и планировании, составлении графиков и выполнении ремонта.

Также мы и оцениваем то, насколько надежна машина и насколько хорошо выполняется мониторинг либо оценка, диагностика технического состояния машин. То есть если диагносты работают плохо, соответственно, плохо дают информацию планировщику.

И существует, опять же, общий уровень процентных показателей, какой должен быть процент плановых простоев на различных моделях машин (см. таблицу 2).

| Общемировой уровень контрольных показателей | |

| Модель машины | % плановых простоев ТОиР |

| 785 / 793 Карьерный самосвал | от 80 до 90% |

| 5000 Гидравлический экскаватор | от 80 до 88% |

| 1300/1700 Шахтный погрузчик | от 80 до 85% |

| 30 /45 Шахтный самосвал | от 80 до 88% |

| Вспомогательное оборудование | от 70 до 80 % |

Коэффициент технического обслуживания. Такой показатель примерно отражает количество человеко-часов, потраченных на ремонт либо ТО, к часам эксплуатации оборудования.

Он указывает на объем усилий, необходимых для поддержания оборудования в эксплуатации, помогает определить оперативность направления рабочей силы на необходимые участки, и её эффективность.

Что он дает? Он влияет на рост стоимости трудозатрат и на то, чтобы у нас снижался уровень MTTR.

То есть мы по этому коэффициенту видим, хватает ли нам персонала, задействованного на производстве обслуживания и ремонта, ТО, для того, чтобы выполнить работу, и насколько квалифицирован этот персонал.

А также он показывает, как обстоят дела с нашим оборудованием. Если у нас недостаточно идёт подготовка оборудования для производства технического обслуживания и ремонта эксплуатационным персоналом, то есть мойка, чистка и пр., то сервис обслуживания тратит дополнительное время для производства ремонта.

Коэффициент эффективности использования зависит от выполнения ремонта, качества произведённых работ и от того, как построен график работ, то есть насколько эффективно используется оборудование нашим технологическим персоналом.

То есть если оборудование работало, но в перевозках было мало, то есть машину попросту загружали наполовину, либо она очень долгое время работала на холостом ходу, то счётчик моточасов бежит, сервис со своей стороны должен что-то менять, что-то ремонтировать, проводить техническое обслуживание, а эффективно оборудование не используется, что влияет и на производительность, и на получаемый доход.

Коэффициент эффективного использования под загрузкой машины и когда она фактически работает. То есть плановый и фактический. Что он нам дает? Он позволяет оценить, насколько эффективно оборудование используется персоналом.

Например, одна машина проработала 1000 моточасов за три месяца, отгрузила 100 тонн, а вторая машина проработала также 1000 часов, но отгрузила 200 тонн. Кто-то работает хорошо, а какой-то участок плохо. И, возможно, необходимо производить какой-то переброс сотрудников с участка на участок, чтобы работать эффективно, либо корректировать график работы таким образом, чтобы не было простоев.

Это уже идет более тонкая работа по управлению эффективностью работы оборудования.

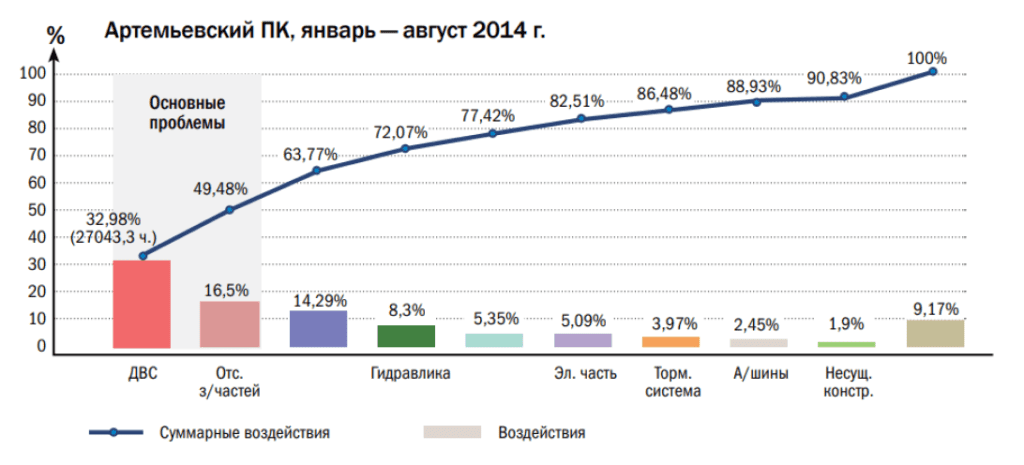

И ещё один очень хороший показатель — это Парето-анализ.

Он нам позволяет выявить, какие у нас основные проблемы. Мы можем отследить, какие проблемы существуют в данный момент. Например, за период с января по август у нас основные проблемы — это много ремонтов двигателей внутреннего сгорания, и у нас есть проблема с отсутствием запчастей.

Идет недопоставка запчастей — на это нужно обратить внимание в первую очередь. Когда у нас есть аналитические системы, мы можем быстро получить такой анализ.

| Общемировой уровень контрольных показателей | |

| Модель машины | Коэффициент ТО |

| 785 / 793 Карьерный самосвал | от 0.30 до 0.35 |

| D1O / D11 Бульдозер | от 0.40 до 0.50 |

| 992 / 994 Колесный погрузчик | от 0.35 до 0.45 |

| 5000 Гидравлический экскаватор | от 0.50 до 0.60 |

| 16 Мотогрейдер | от 0.10 до 0.15 |

| 1300/1700 Шахтный погрузчик | от 0.35 до 0.45 |

| 30 /45 Шахтный самосвал | от 0.30 до 0.35 |

Что-то из этих показателей уже внедрено, что-то будет внедряться для оценки нашей работы.

Потому что, не оценив, как мы работаем, не имея плана, до какого уровня нужно дойти, не проводя анализ, достигаем ли этот план, мы не можем управлять эффективно оборудованием, не можем управлять эффективно техническим обслуживанием и ремонтом, не можем понять те причины, по которым не работает система.

Можно выстроить систему, нарисовать кучу документов, сказать, что нужно работать так, провести обучение, но если не дать определенных показателей людям — мы не получим от них должный результат и не сможем достичь своих целей.

Журнал Prostoev.NET № 3(12) 2017

Автор: Дмитрий Сухоставский, начальник отдела планирования и ремонта ТОО «Востокцветмет»